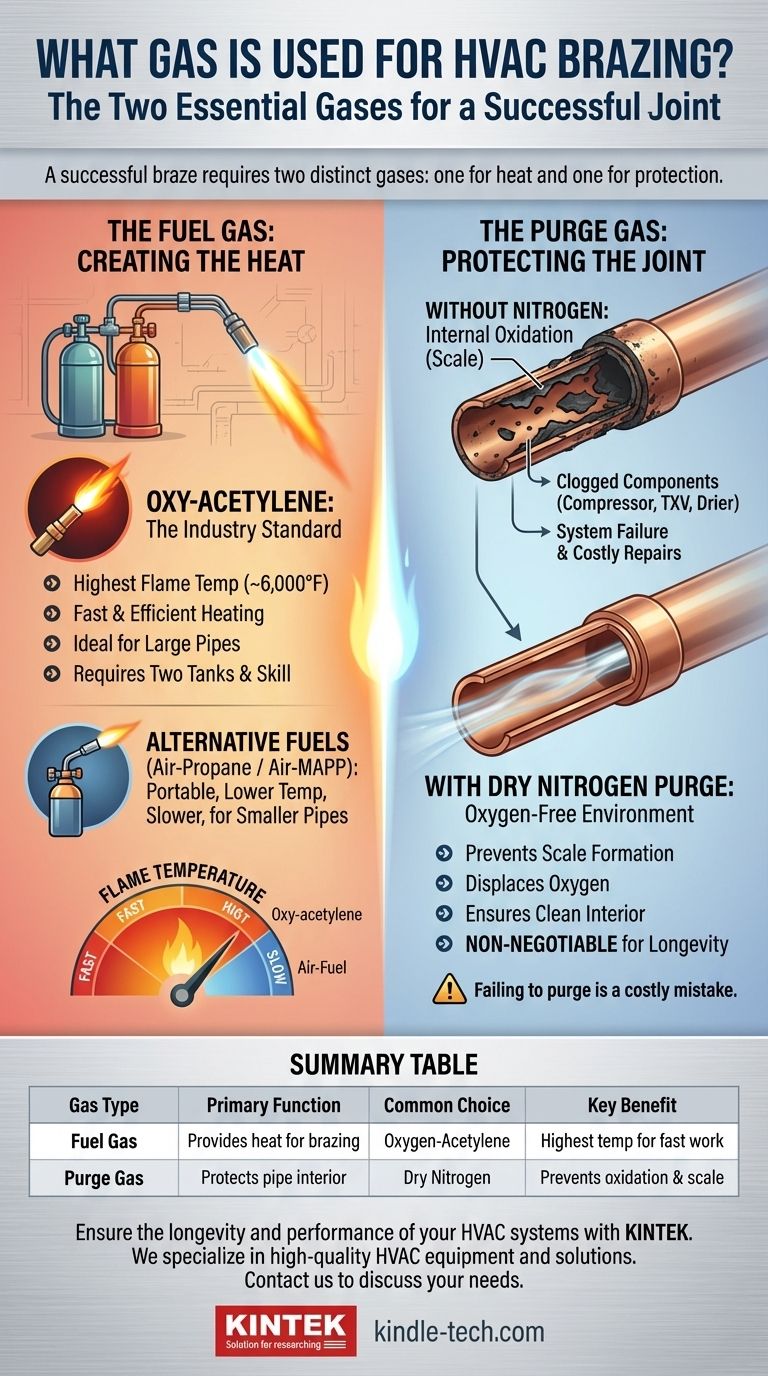

Para la soldadura fuerte en HVAC, el combustible más común y efectivo es una mezcla de oxígeno y acetileno. Esta combinación produce una llama lo suficientemente caliente como para soldar rápida y eficientemente tuberías de cobre. Sin embargo, el gas combustible para generar calor es solo la mitad de la ecuación; también se requiere un gas de purga inerte para proteger el interior del sistema.

La conclusión crítica no es solo elegir un gas combustible para el calor, sino comprender que una soldadura fuerte exitosa y duradera requiere dos gases distintos: un gas combustible (como oxicorte) para el soplete y un gas de purga (nitrógeno) fluyendo dentro de la tubería para prevenir una contaminación interna catastrófica.

Los Dos Gases Esenciales de la Soldadura Fuerte

Una soldadura fuerte profesional de HVAC no se trata de un solo gas, sino de dos gases que realizan dos trabajos separados y vitales. Uno crea el calor y el otro asegura la calidad y longevidad de la unión.

El Gas Combustible: Creando el Calor

El propósito del gas combustible es mezclarse con el oxígeno y producir una llama lo suficientemente caliente como para llevar los metales base (generalmente cobre) a la temperatura de soldadura correcta, que es superior a 840°F (450°C).

El estándar de la industria es oxicorte. Esta combinación proporciona la temperatura de llama más alta (alrededor de 6,000°F), lo que permite a los técnicos calentar la unión rápidamente, minimizando la transferencia de calor a los componentes sensibles del sistema.

También se pueden utilizar combustibles alternativos como los sopletes de aire-propano o aire-gas MAPP. Estos suelen ser más portátiles y menos costosos, pero producen una llama de menor temperatura. Son adecuados para tuberías de diámetro más pequeño, pero pueden ser lentos e ineficientes en tuberías más grandes o en condiciones de viento.

El Gas de Purga: Protegiendo la Unión

Mientras se calienta el exterior de la tubería de cobre, la alta temperatura provoca una reacción química con el oxígeno en el interior de la tubería. Esto crea una capa negra llamada óxido cuproso.

Esta oxidación interna es un gran problema. Las escamas de óxido pueden desprenderse una vez que el sistema está en funcionamiento, viajando a través de las líneas de refrigerante y obstruyendo o destruyendo componentes críticos como el compresor, las válvulas de expansión (TXV) y los secadores de filtro.

Para prevenir esto, los técnicos hacen fluir una corriente de baja presión de un gas inerte a través de la tubería durante el proceso de soldadura fuerte. El gas de purga estándar de la industria es nitrógeno seco. El nitrógeno desplaza el oxígeno dentro de la tubería, creando un ambiente libre de oxígeno y asegurando que el interior de la unión permanezca limpio y sin incrustaciones.

Comprendiendo las Compensaciones

Elegir la configuración correcta implica equilibrar la velocidad, el costo y la calidad del resultado final. Si bien el gas combustible es una opción, el gas de purga es una necesidad.

Oxicorte: El Estándar de Velocidad y Potencia

Esta configuración es favorecida por los profesionales por una razón. El calor intenso permite un trabajo muy rápido, lo cual es crucial para la productividad y para minimizar el riesgo de sobrecalentamiento de válvulas o controles cercanos. Es la única opción práctica para tuberías comerciales más grandes.

Las compensaciones son el costo y la complejidad. Requiere dos tanques separados y pesados (uno de oxígeno, uno de acetileno) y un regulador y juego de soplete más caros. Las altas temperaturas también exigen mayor habilidad y atención a la seguridad.

Soportes de Aire-Combustible: La Alternativa Portátil

Los sopletes que utilizan gas MAPP o propano con aire ambiente son mucho más ligeros y simples, requiriendo solo un tanque de combustible. Esto los hace convenientes para trabajos residenciales pequeños o reparaciones rápidas en líneas más pequeñas.

La desventaja es una temperatura de llama significativamente más baja. El calentamiento tarda más, lo que aumenta el riesgo de que el calor se propague a áreas donde no se desea. Es posible que no puedan calentar tuberías más grandes lo suficiente como para lograr una soldadura fuerte adecuada, especialmente en condiciones exteriores.

La Purga de Nitrógeno: Un Requisito No Negociable

Aquí no hay compensación. No purgar con nitrógeno es el error más común y costoso que puede cometer un técnico. El costo de un tanque de nitrógeno y un regulador es insignificante en comparación con el costo de reemplazar un compresor destruido por la oxidación.

El proceso implica establecer una tasa de flujo muy baja, solo 2-3 pies cúbicos por hora (CFH), para desplazar suavemente el oxígeno sin crear suficiente presión para expulsar el metal de aporte fundido.

Cómo Aplicar Esto a Su Proyecto

Su elección de gas combustible puede variar, pero su compromiso con un sistema limpio no puede hacerlo. Utilice esta guía para determinar el enfoque correcto.

- Si su enfoque principal es la eficiencia profesional: Utilice un soplete de oxicorte por su velocidad y potencia en todos los tamaños de tubería, y siempre combínelo con una purga de nitrógeno regulada.

- Si su enfoque principal es la reparación residencial a pequeña escala: Un soplete de aire-MAPP puede ser suficiente para líneas pequeñas (por ejemplo, 3/8"), pero aún debe utilizar una purga de nitrógeno para proteger el sistema.

- Si su enfoque principal es la longevidad del sistema: Comprenda que la purga de nitrógeno es más crítica que su elección de gas combustible para asegurar un sistema HVAC limpio, confiable y duradero.

En última instancia, dominar el proceso de soldadura fuerte se trata de controlar tanto el calor que aplica como la atmósfera dentro de la tubería.

Tabla Resumen:

| Tipo de Gas | Función Principal | Elección Común | Beneficio Clave |

|---|---|---|---|

| Gas Combustible | Proporciona calor para fundir el metal de aporte de soldadura fuerte | Oxicorte | Temperatura de llama más alta para un trabajo rápido y eficiente |

| Gas de Purga | Protege el interior de la tubería de la oxidación | Nitrógeno (Seco) | Previene la formación de incrustaciones que pueden destruir los componentes del sistema |

Asegure la longevidad y el rendimiento de sus sistemas HVAC con el equipo y la experiencia adecuados. KINTEK se especializa en proporcionar equipos de laboratorio y HVAC de alta calidad, incluidas soluciones confiables para sus necesidades de soldadura fuerte y mantenimiento de sistemas. Nuestra experiencia ayuda a laboratorios y técnicos a lograr resultados precisos y libres de contaminación. Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo podemos apoyar sus desafíos específicos de HVAC y laboratorio.

Guía Visual

Productos relacionados

- Liofilizador de Laboratorio de Alto Rendimiento

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son los diferentes métodos de esterilización para un laboratorio de microbiología? Garantizar experimentos fiables y seguros

- ¿Qué es la molienda criogénica del cardamomo? Conserve el sabor, el aroma y el color con frío extremo

- ¿Cuál es el tiempo estándar para la esterilización? Optimice su proceso para la seguridad y la eficiencia

- ¿Qué es la tecnología de molienda en frío? Descubra la molienda eficiente para materiales termosensibles

- ¿Por qué se considera esencial un liofilizador en experimentos biológicos y químicos? Preservar la integridad de la muestra para obtener resultados precisos