En esencia, una reacción en lecho fluidizado es un proceso en el que un lecho de partículas sólidas, como un catalizador, se transforma en un estado similar a un fluido al pasar un gas o líquido a través de él. Esta suspensión de sólidos dentro del fluido crea una mezcla dinámica y agitada que se comporta como un líquido hirviendo, lo que permite un contacto increíblemente eficiente entre los reactivos y el catalizador sólido.

Los reactores de lecho fluidizado resuelven el problema crítico de ingeniería de controlar la temperatura y garantizar un contacto uniforme en reacciones que involucran sólidos. Sus capacidades de transferencia de calor incomparables son su principal ventaja, pero esto conlleva las compensaciones de ingeniería de la erosión de partículas y la compleja dinámica de fluidos.

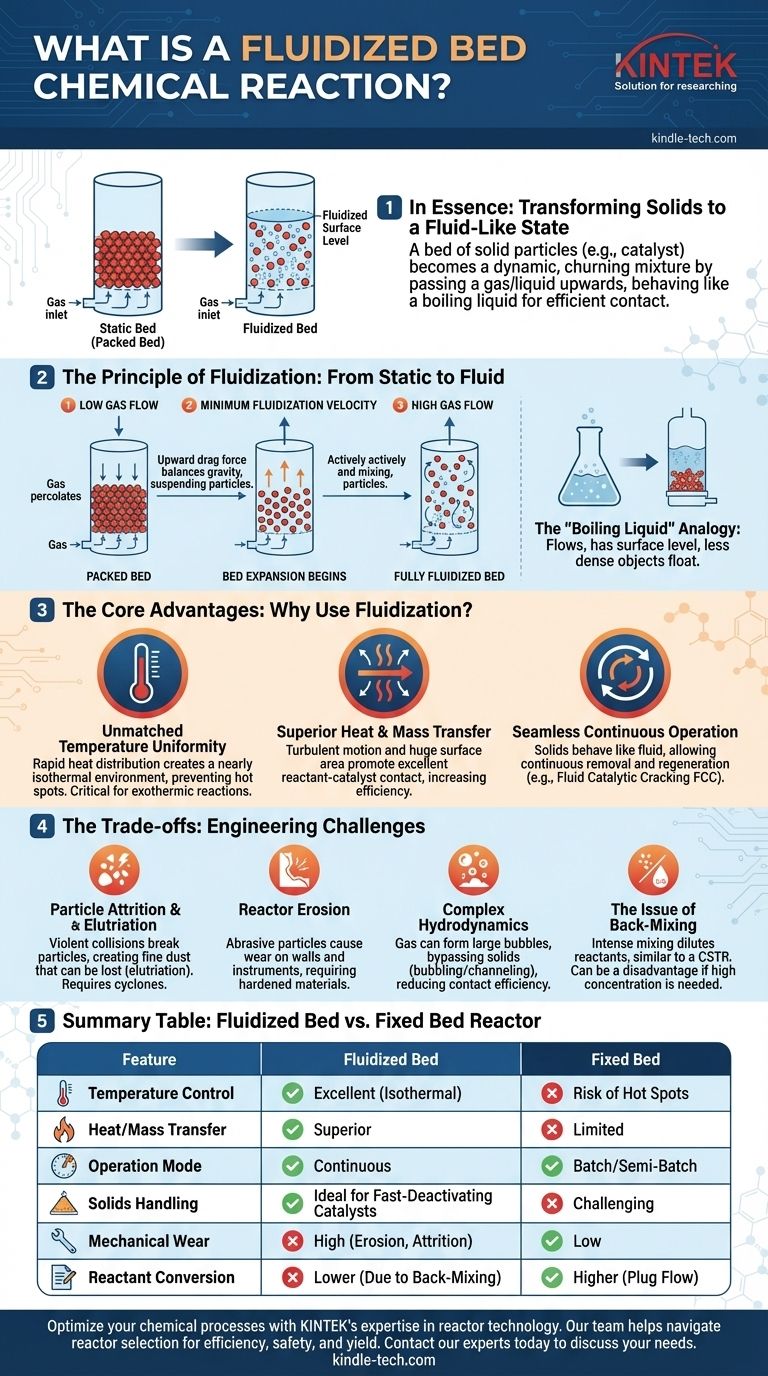

De Sólidos Estáticos a un Estado Similar a un Fluido

Para comprender el valor de esta tecnología, primero debemos visualizar cómo se puede hacer que una pila estática de material granular se comporte como un líquido.

La Anatomía de un Reactor Básico

Imagine un cilindro vertical que contiene un lecho de partículas sólidas finas, como arena o un catalizador. En la parte inferior de este cilindro hay una placa porosa, conocida como distribuidor, que permite que se bombee un fluido (típicamente un gas) hacia arriba a través del lecho sólido.

El Principio de Fluidización

A una velocidad de flujo de gas muy baja, el gas simplemente se filtra a través de los espacios entre las partículas estacionarias. Esto se conoce como lecho empaquetado o lecho fijo.

A medida que aumenta la velocidad del gas, este ejerce una fuerza de arrastre sobre cada partícula. Se alcanza un punto crítico en el que esta fuerza de arrastre ascendente equilibra exactamente la fuerza descendente de la gravedad sobre las partículas. Esta es la velocidad mínima de fluidización.

Más allá de esta velocidad, el lecho se expande y las partículas quedan suspendidas en el gas que fluye hacia arriba. Comienzan a moverse rápida y aleatoriamente, creando un sistema turbulento y completamente mezclado. El lecho ahora está fluidizado.

La Analogía del "Líquido Hirviendo"

Un lecho completamente fluidizado exhibe propiedades notables similares a las de un líquido. Fluirá bajo un gradiente de presión, tiene un nivel de superficie discernible como el de un líquido en un tanque, y los objetos con una densidad menor que la del lecho flotarán en su superficie. Esta mezcla vigorosa es la clave de sus ventajas.

Las Ventajas Fundamentales de la Fluidización

Los ingenieros eligen los lechos fluidizados para resolver desafíos específicos y difíciles que otros tipos de reactores manejan mal. Los beneficios principales se derivan directamente de la intensa mezcla de las partículas sólidas.

Uniformidad de Temperatura Inigualable

La rápida circulación de los sólidos garantiza que el calor se distribuya casi instantáneamente por todo el reactor. Esto crea un entorno casi isotérmico (temperatura uniforme).

Esta característica es fundamental para las reacciones altamente exotérmicas (que liberan calor). Los lechos fluidizados evitan la formación de "puntos calientes" peligrosos que podrían dañar el catalizador, reducir la selectividad del producto o incluso provocar una reacción descontrolada.

Transferencia de Calor y Masa Superior

El movimiento turbulento y la enorme área superficial de las partículas suspendidas promueven un excelente contacto entre el gas reactivo y el catalizador sólido. Esto conduce a tasas muy altas de transferencia de calor y masa, lo que puede aumentar significativamente la velocidad y la eficiencia general de la reacción.

Operación Continua Perfecta

Debido a que los sólidos se comportan como un fluido, pueden retirarse y reintroducirse continuamente en el reactor. Esta es una gran ventaja para los procesos en los que el catalizador se desactiva rápidamente.

El ejemplo clásico es el Craqueo Catalítico Fluido (FCC), donde el catalizador se retira continuamente, se regenera en un recipiente separado (quemando los depósitos de coque) y luego se devuelve al reactor principal.

Comprender las Compensaciones y los Desafíos

A pesar de sus ventajas, los lechos fluidizados no son una solución universal. Su naturaleza dinámica introduce importantes desafíos de ingeniería.

Atrito y Elutriación de Partículas

Las colisiones constantes y violentas entre las partículas hacen que se desgasten y se rompan, un proceso conocido como atrición. Esto crea polvo fino que puede ser arrastrado fuera del reactor por el gas que fluye.

Esta pérdida de material, denominada elutriación, requiere el uso de equipos posteriores como ciclones para capturar las partículas finas y devolverlas al lecho o eliminarlas.

Erosión del Reactor

La naturaleza abrasiva de las partículas sólidas que se mueven rápidamente puede causar un desgaste significativo en las paredes internas, las tuberías y los instrumentos de medición del reactor. Esto requiere el uso de materiales endurecidos y aumenta los costos de mantenimiento.

Hidrodinámica Compleja

La mecánica de fluidos de un lecho fluidizado no es sencilla. El gas tiende a coalescerse en grandes burbujas que pueden viajar hacia arriba a través del lecho, eludiendo gran parte del catalizador sólido. Esta burbujeo o canalización reduce la eficiencia del contacto y puede disminuir la conversión general del reactivo.

El Problema de la Mezcla Inversa (Back-Mixing)

La intensa mezcla que proporciona una temperatura uniforme también significa que el contenido del reactor está bien mezclado, de forma similar a un Reactor de Tanque Agitado Continuo (CSTR). Esta mezcla inversa constante puede ser una desventaja para las reacciones que requieren una alta concentración de reactivos para proceder de manera eficiente, lo cual es mejor proporcionado por un reactor de lecho fijo (o de flujo pistón).

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un reactor de lecho fluidizado es una compensación clásica de ingeniería entre el control térmico, la operación continua y la complejidad mecánica.

- Si su enfoque principal es gestionar una reacción altamente exotérmica: Un lecho fluidizado es a menudo la opción superior debido a su excepcional control de temperatura, lo que previene el daño del catalizador y garantiza la seguridad.

- Si su enfoque principal es lograr la mayor conversión de reactivos posible en una sola pasada: Un reactor de lecho fijo (flujo pistón) podría ser más adecuado, ya que evita la mezcla inversa que diluye la concentración de reactivos.

- Si su proceso involucra un catalizador que se desactiva rápidamente: La capacidad de hacer circular y regenerar continuamente los sólidos hace que un sistema de lecho fluidizado sea excepcionalmente ventajoso y, a menudo, la única opción viable.

Comprender estos principios fundamentales le permite seleccionar la tecnología de reactor más efectiva para su proceso químico específico.

Tabla Resumen:

| Característica | Reactor de Lecho Fluidizado | Reactor de Lecho Fijo |

|---|---|---|

| Control de Temperatura | Excelente (Isotérmico) | Riesgo de Puntos Calientes |

| Transferencia de Calor/Masa | Superior | Limitada |

| Modo de Operación | Regeneración Continua del Catalizador | Por Lotes/Semi-Lotes |

| Manejo de Sólidos | Ideal para Catalizadores de Rápida Desactivación | Desafiante |

| Desgaste Mecánico | Alto (Erosión, Atrición) | Bajo |

| Conversión de Reactivos | Menor (Debido a la Mezcla Inversa) | Mayor (Flujo Pistón) |

Optimice sus procesos químicos con la experiencia de KINTEK en tecnología de reactores.

Ya sea que esté desarrollando un nuevo proceso o escalando uno existente, seleccionar el reactor correcto es fundamental para su éxito. Los reactores de lecho fluidizado son herramientas poderosas para gestionar reacciones exotérmicas y permitir la operación continua con regeneración de catalizador.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para probar, desarrollar y perfeccionar sus reacciones. Nuestro equipo puede ayudarle a navegar por las complejidades de la selección de reactores para lograr sus objetivos de eficiencia, seguridad y rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en procesamiento químico e investigación de catalizadores.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear