En esencia, un reactor de lecho fluidizado (RLF) es una herramienta potente para transformar partículas sólidas en gases, líquidos y otros productos químicos valiosos. Se utiliza ampliamente en industrias que van desde la energía y el refinado de petróleo hasta la síntesis química para aplicaciones como la pirólisis de biomasa, el craqueo catalítico fluido (FCC) de aceites pesados y la gasificación de carbón o plásticos.

La principal ventaja de un reactor de lecho fluidizado es su capacidad para hacer que un lecho de partículas sólidas se comporte como un fluido bien mezclado. Este estado único permite temperaturas excepcionalmente uniformes y reacciones rápidas que son difíciles de lograr en otros tipos de reactores.

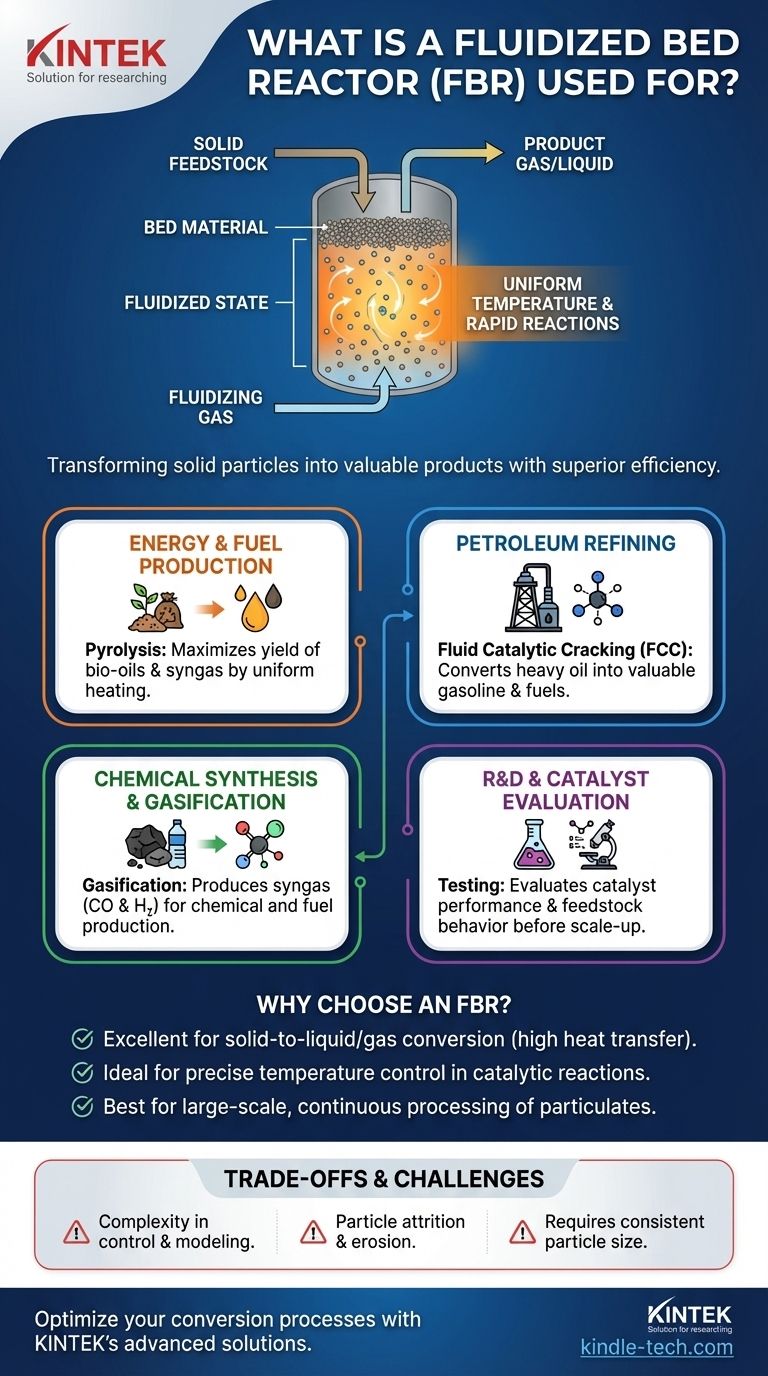

Cómo funciona un reactor de lecho fluidizado

Para comprender sus aplicaciones, primero debe comprender su principio de funcionamiento fundamental. El diseño del reactor resuelve el desafío clásico de la ingeniería de calentar y hacer reaccionar eficientemente materiales sólidos.

El principio fundamental: hacer que los sólidos se comporten como un fluido

Un RLF contiene un lecho de material granular, como arena o un catalizador. Un gas o líquido se bombea hacia arriba a través de este lecho desde abajo.

A una velocidad específica, este flujo ascendente contrarresta la gravedad lo suficiente como para suspender las partículas, haciendo que se mezclen y circulen de una manera muy similar a un fluido en ebullición. Este es el estado "fluidizado".

Transferencia superior de calor y masa

Este comportamiento similar al fluido es la clave de la eficacia del RLF. La mezcla constante y vigorosa de partículas asegura una temperatura casi perfectamente uniforme en todo el reactor, eliminando puntos calientes peligrosos o zonas frías ineficientes.

Esto también facilita un excelente contacto entre las partículas reaccionantes, el material caliente del lecho y cualquier superficie catalítica, acelerando drásticamente las reacciones químicas deseadas.

Componentes clave: material del lecho y gas fluidizante

El material del lecho (por ejemplo, arena) actúa típicamente como el principal portador de calor, transfiriendo eficientemente la energía térmica a la materia prima que se procesa.

El gas fluidizante tiene dos propósitos. Primero, crea la fluidización en sí. Segundo, puede usarse para controlar el ambiente químico. Por ejemplo, el uso de un gas inerte como el nitrógeno previene la combustión no deseada o las reacciones secundarias durante procesos como la pirólisis.

Aplicaciones industriales clave

Las propiedades únicas de un RLF lo convierten en la opción preferida para varios procesos industriales a gran escala que involucran materias primas sólidas.

Producción de energía y combustible

Los RLF son fundamentales para convertir biomasa sólida, plásticos o residuos en energía. En la pirólisis, el calentamiento rápido y uniforme del reactor maximiza el rendimiento de valiosos bio-aceites y gas de síntesis al evitar que la materia prima se carbonice excesivamente.

Refinado de petróleo

El uso más destacado en este sector es el Craqueo Catalítico Fluido (FCC). En una unidad de FCC, se utiliza un RLF para "craquear" moléculas de hidrocarburos grandes y de bajo valor del petróleo crudo en moléculas más pequeñas y de alto valor como la gasolina.

Síntesis química y gasificación

Los RLF se utilizan para la gasificación, un proceso que convierte materiales a base de carbono como el carbón o los residuos orgánicos en una mezcla de gases llamada gas de síntesis (monóxido de carbono e hidrógeno). Este gas de síntesis es un componente fundamental para producir combustibles y productos químicos.

Evaluación de catalizadores y materias primas

A menor escala, los laboratorios utilizan RLF para probar el rendimiento y la durabilidad de nuevos catalizadores o para analizar cómo se comportarán diferentes materias primas bajo condiciones de proceso específicas antes de escalar a la producción industrial.

Comprendiendo las compensaciones

Aunque potente, el RLF no es una solución universal. Sus ventajas conllevan desafíos de ingeniería específicos que deben gestionarse.

Complejidad y control

La dinámica de fluidos dentro de un RLF es compleja y puede ser difícil de modelar con precisión. Mantener el estado fluidizado estable requiere un control preciso sobre la velocidad del gas y la distribución del tamaño de las partículas.

Atrisión y erosión de partículas

El movimiento constante y enérgico de las partículas puede hacer que se rompan con el tiempo, un proceso conocido como atrición. Este mismo movimiento también puede causar un desgaste y una erosión significativos en las paredes internas y los componentes del reactor.

Limitaciones de la materia prima

Los RLF funcionan mejor con sustratos particulados de tamaño y forma relativamente consistentes. No son adecuados para procesar trozos grandes y no uniformes de material, que requieren un preprocesamiento significativo (molienda y clasificación) para ser utilizados eficazmente.

Cuándo elegir un reactor de lecho fluidizado

La selección de un RLF depende completamente de los objetivos específicos de su proceso químico y de la naturaleza de su materia prima.

- Si su objetivo principal es convertir eficientemente sólidos en líquidos o gases: El RLF es ideal debido a su superior transferencia de calor, que maximiza el rendimiento de los productos deseados en procesos como la pirólisis.

- Si su objetivo principal es una reacción catalítica que requiere un control preciso de la temperatura: El perfil de temperatura uniforme del RLF previene la desactivación del catalizador por puntos calientes y asegura una calidad constante del producto.

- Si su objetivo principal es el procesamiento continuo a gran escala de partículas: El RLF sobresale en el manejo de altos rendimientos, lo que lo convierte en una tecnología fundamental en industrias como el refinado de petróleo.

En última instancia, el reactor de lecho fluidizado sobresale donde el control preciso y uniforme sobre la transformación de partículas sólidas es el factor crítico para el éxito.

Tabla resumen:

| Aplicación | Proceso clave | Beneficio principal |

|---|---|---|

| Producción de energía y combustible | Pirólisis de biomasa/plástico | Maximiza el rendimiento de bio-aceite y gas de síntesis |

| Refinado de petróleo | Craqueo Catalítico Fluido (FCC) | Convierte petróleo pesado en gasolina |

| Síntesis química | Gasificación de carbón/plástico | Produce gas de síntesis para combustibles y productos químicos |

| I+D y pruebas | Evaluación de catalizadores y materias primas | Prueba el rendimiento antes de escalar |

¿Listo para optimizar sus procesos de conversión de materia prima sólida? KINTEK se especializa en equipos de laboratorio avanzados, incluidos reactores para pirólisis, gasificación y pruebas catalíticas. Nuestra experiencia le ayuda a lograr un calentamiento uniforme, reacciones rápidas y el máximo rendimiento del producto. Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Es la pirólisis de plástico ecológica? Un análisis profundo de las compensaciones ambientales

- ¿Qué es el proceso de pirólisis? Una solución sostenible para la conversión de residuos

- ¿Cuál es la estructura de un horno rotatorio? Un desglose detallado de sus componentes principales

- ¿Cuál es el proceso de reactivación del carbón? Una solución sostenible para el carbón activado usado

- ¿Qué es la calcinación con un ejemplo? Una guía de los procesos de descomposición térmica

- ¿Cuál es el proceso del horno rotatorio? Lograr una transformación precisa de materiales industriales

- ¿Qué es el proceso de sinterización en hornos? Transforme el polvo en componentes densos y de alta resistencia

- ¿Cuál es la eficiencia de un horno rotatorio? Logre un rendimiento óptimo para su proceso