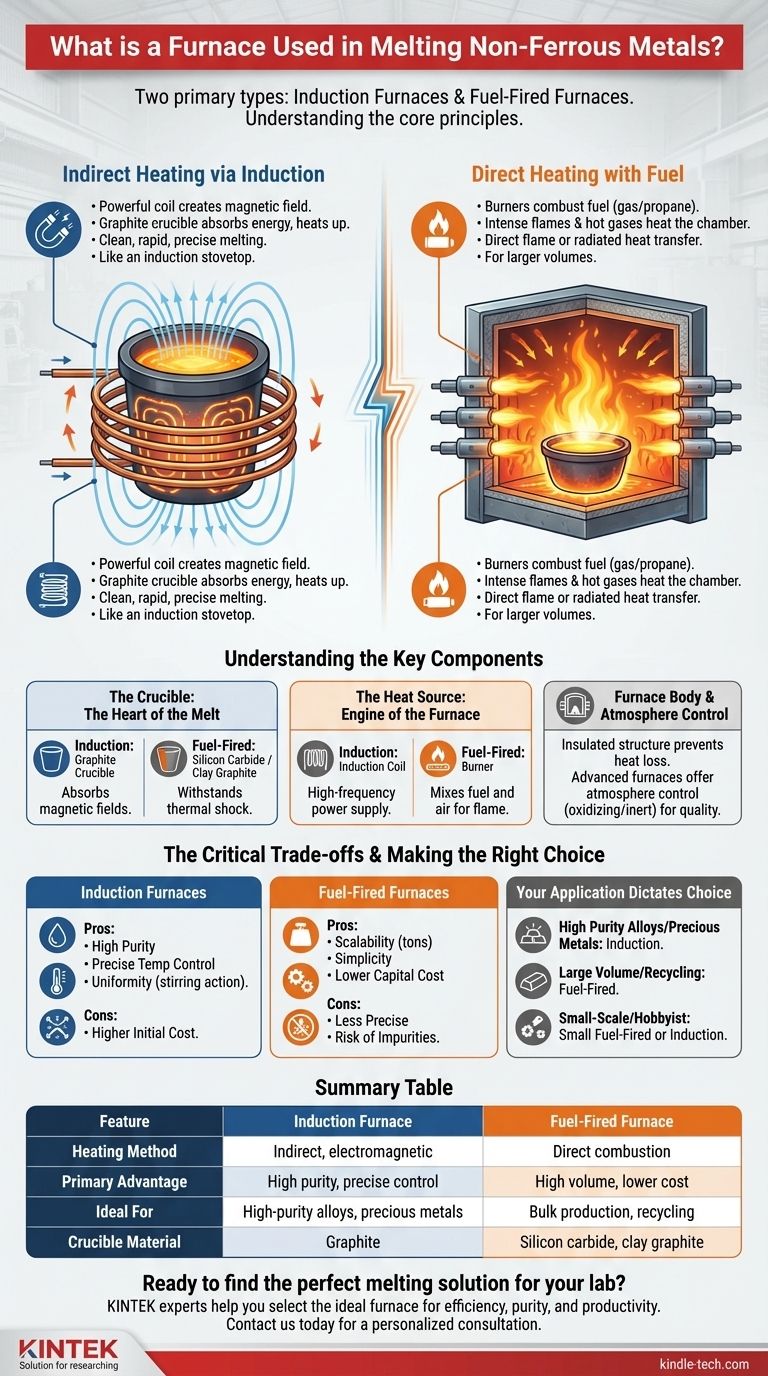

Para la fundición de metales no ferrosos, se utilizan comúnmente dos tipos principales de hornos: hornos de inducción y hornos de combustible. Un horno de inducción utiliza un potente campo magnético de alta frecuencia para calentar un crisol de grafito, que a su vez funde el metal en su interior sin llama directa. Un horno de combustible funciona más como un horno convencional, utilizando quemadores para combustionar el combustible y generar calor intenso dentro de una cámara para fundir el metal directamente.

La diferencia fundamental radica en cómo se genera y transfiere el calor. Los hornos de inducción utilizan un calentamiento electromagnético limpio e indirecto para mayor precisión, mientras que los hornos de combustible utilizan la combustión directa para manejar volúmenes mayores, ofreciendo cada método ventajas distintas para diferentes aplicaciones.

Cómo los hornos funden el metal: Dos principios fundamentales

Para entender qué horno es el adecuado para una tarea determinada, primero debe comprender los dos métodos distintos que utilizan para generar calor extremo. La elección entre ellos afecta todo, desde la pureza hasta el costo operativo.

Calentamiento indirecto por inducción

Un horno de inducción no calienta el metal directamente. En su lugar, utiliza una potente bobina para crear un campo magnético que cambia rápidamente.

Este campo magnético es absorbido por un crisol de grafito, que es un "susceptor" perfecto para esta energía. Esta absorción hace que el propio crisol se caliente extremadamente a través de un proceso llamado calentamiento por corrientes de Foucault.

El metal colocado dentro de este crisol supercalentado se funde rápida y limpiamente, de manera muy similar a como hierve el agua en una olla sobre una estufa de inducción.

Calentamiento directo con combustible

Los hornos de combustible, a menudo llamados hornos de reverbero o de crisol, adoptan un enfoque más directo. Son esencialmente hornos supercalentados.

Estos hornos utilizan quemadores para combustionar una fuente de combustible, como gas natural o propano. La intensa llama y los gases calientes producidos por esta combustión calientan la cámara.

El calor se transfiere luego a la carga de metal, ya sea directamente (por la llama) o indirectamente (irradiando desde las paredes calientes del horno), elevando su temperatura más allá de su punto de fusión.

Comprendiendo los componentes clave

Aunque los diseños varían, todos los hornos de fundición comparten algunos componentes críticos que definen su función.

El crisol: El corazón de la fundición

El crisol es el recipiente que contiene el metal líquido. Su material es fundamental para el éxito de la fundición.

En los hornos de inducción, el crisol suele estar hecho de grafito debido a su capacidad única para absorber campos magnéticos y convertirlos en calor.

En los hornos de combustible, los crisoles suelen estar hechos de materiales como carburo de silicio o grafito de arcilla, elegidos por su capacidad para soportar choques térmicos extremos de la llama directa.

La fuente de calor: Bobina de inducción vs. quemador

La fuente de calor es el motor del horno. Una bobina de inducción, alimentada por una fuente de energía de alta frecuencia, genera el campo magnético necesario para el calentamiento por inducción.

Un quemador, por otro lado, es un dispositivo mecánico que mezcla combustible y aire (u oxígeno) para crear una llama controlada de alta temperatura para el calentamiento directo.

El cuerpo del horno y el control de la atmósfera

El cuerpo del horno es la estructura aislada que contiene el calor y el crisol. Su función principal es evitar la pérdida de calor y asegurar que la energía se concentre en el metal.

Los hornos avanzados también permiten el control de la atmósfera. Al inyectar gases específicos, los operadores pueden crear un ambiente oxidante (para quemar impurezas) o inerte (para evitar que el metal reaccione con el aire), protegiendo la calidad del producto final.

Las compensaciones críticas

Ningún tipo de horno es universalmente superior. La elección implica un claro conjunto de compensaciones entre precisión, costo, escala y limpieza.

Hornos de inducción: Precisión y pureza

La principal ventaja de la inducción es la limpieza. Al no haber combustión, los subproductos de una llama no pueden contaminar el metal. Esto da como resultado un producto final de mayor pureza.

El control de la temperatura también es excepcionalmente preciso, y el campo magnético a menudo crea una suave acción de agitación en el metal fundido, lo que promueve una aleación más uniforme y consistente. Sin embargo, la inversión inicial en la fuente de alimentación y las bobinas suele ser mayor.

Hornos de combustible: Escala y simplicidad

Los hornos de combustible suelen ser más simples en diseño y tienen un menor costo de capital inicial.

Su principal ventaja es la escalabilidad. Pueden construirse en tamaños enormes capaces de fundir toneladas de metal a la vez, lo que los convierte en la herramienta principal de muchas grandes fundiciones y operaciones de reciclaje. La desventaja es un control de temperatura menos preciso y un mayor riesgo de que las impurezas entren en la fundición debido a la combustión del combustible.

Tomando la decisión correcta para su aplicación

Su objetivo debe dictar su elección de tecnología. Concéntrese en el resultado deseado, y el tipo de horno correcto quedará claro.

- Si su enfoque principal son las aleaciones de alta pureza o los metales preciosos: Un horno de inducción es la elección definitiva por su calentamiento limpio y controlable.

- Si su enfoque principal es la fundición de gran volumen para la fundición o el reciclaje: Un horno de combustible proporciona la escala y la eficiencia económica requeridas para la producción a granel.

- Si su enfoque principal es el trabajo de aficionado a pequeña escala o la creación de prototipos: Un pequeño horno de propano ofrece un punto de entrada de bajo costo, mientras que las unidades de inducción más pequeñas proporcionan una calidad superior para aquellos con un presupuesto mayor.

En última instancia, comprender el principio fundamental de cómo se entrega el calor al metal es clave para seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Horno de inducción | Horno de combustible |

|---|---|---|

| Método de calentamiento | Indirecto, electromagnético | Combustión directa |

| Ventaja principal | Alta pureza, control preciso | Alto volumen, menor costo |

| Ideal para | Aleaciones de alta pureza, metales preciosos | Producción a granel, reciclaje |

| Material del crisol | Grafito | Carburo de silicio, grafito de arcilla |

¿Listo para encontrar la solución de fundición perfecta para su laboratorio?

Ya sea que necesite la precisión de un horno de inducción para aleaciones de alta pureza o la robusta capacidad de un horno de combustible para volúmenes mayores, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio. Nuestros especialistas pueden ayudarle a seleccionar el horno ideal para mejorar la eficiencia, la pureza y la productividad.

Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo el equipo de laboratorio de KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de un horno de inducción? Comprenda las capacidades desde 1250°C hasta más de 2000°C

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué materiales se pueden utilizar para el calentamiento por inducción? Una guía para la selección eficiente y efectiva de materiales

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Cuál es la pérdida por fusión en el horno de inducción? Controle el rendimiento y la pérdida de energía para la rentabilidad

- ¿Cuál es la eficiencia del calentamiento por inducción? Logre un 85% de eficiencia energética con calentamiento directo

- ¿Cómo se puede mejorar la vida útil del revestimiento de un horno de inducción en la boca del horno? Consejos de mantenimiento experto

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados