En esencia, un horno de alta temperatura es un equipo especializado diseñado para crear un entorno extremadamente caliente y precisamente controlado. A diferencia de un horno convencional, su propósito principal es alterar fundamentalmente las propiedades físicas o químicas de los materiales a través de procesos como el tratamiento térmico, la sinterización o el análisis elemental, operando a temperaturas que pueden superar los 1750 °C.

La clave es que un horno de alta temperatura no es solo un calentador; es un instrumento sofisticado. Su valor reside en su capacidad para crear un entorno altamente estable y uniforme, controlando no solo el calor extremo, sino a menudo también la presión y la composición atmosféricas, para lograr resultados de materiales específicos y repetibles.

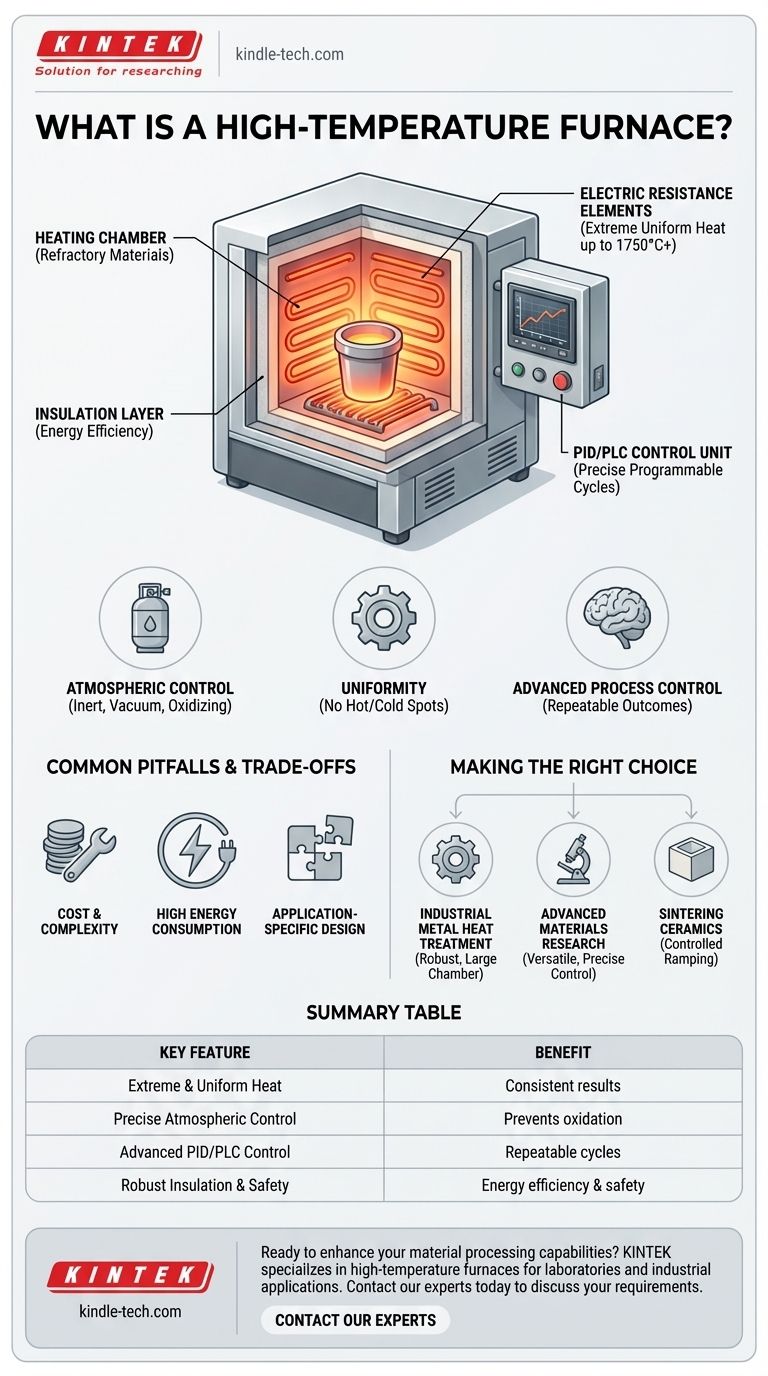

¿Qué define a un horno de alta temperatura?

Para entender estos dispositivos, debemos mirar más allá del calor en sí y centrarnos en la precisión, el control y los entornos especializados que crean.

Calor extremo y uniforme

La característica más obvia es la capacidad de generar y mantener temperaturas muy altas. Esto se logra con potentes sistemas de calefacción, a menudo utilizando elementos de resistencia eléctrica colocados en múltiples lados de la cámara.

Esta colocación en múltiples lados es crucial para garantizar una buena uniformidad térmica, lo que significa que la temperatura es constante en toda la cámara de calentamiento. Esto evita los puntos calientes o fríos, lo cual es vital para un procesamiento predecible y confiable.

Control atmosférico preciso

Muchos procesos avanzados de materiales son sensibles a los gases en el aire, especialmente al oxígeno, que puede causar una oxidación no deseada.

Los hornos de alta temperatura resuelven esto al permitir un control completo sobre la atmósfera interna. Pueden operar con una atmósfera inerte (no reactiva), reductora (eliminadora de oxígeno) u oxidante. Algunos modelos, conocidos como hornos de vacío, utilizan un sistema de vacío para crear un entorno de baja presión.

Control de procesos avanzado

Estos hornos están gobernados por sofisticados sistemas de control. Un controlador PID (Proporcional-Integral-Derivativo) de microprocesador o un PLC (Controlador Lógico Programable) industrial regula la temperatura, la presión y el tiempo del proceso con un alto grado de precisión.

Esto permite ciclos de calentamiento programables, incluidas velocidades de rampa y tiempos de mantenimiento específicos, que son esenciales para tratamientos complejos e investigación científica.

Los componentes principales de un horno de alta temperatura

Aunque los diseños varían, la mayoría de los hornos de alta temperatura se construyen alrededor de un conjunto común de componentes principales que trabajan juntos para crear un entorno operativo estable y seguro.

La cámara de calentamiento y el aislamiento

La "zona caliente" o cámara interior está construida con materiales refractarios de alta calidad diseñados para soportar el estrés térmico extremo sin degradarse. Esta cámara alberga el material que se está procesando.

Alrededor de la cámara hay una gruesa capa de aislamiento, que minimiza la pérdida de calor, mejora la eficiencia energética y mantiene el exterior del horno a una temperatura segura.

El sistema de calefacción

El método más común para generar calor es a través de elementos de resistencia eléctrica. Sin embargo, existen otros métodos especializados, como el calentamiento por microondas utilizado en ciertos hornos de sinterización para un calentamiento rápido y uniforme.

Los sistemas de control y seguridad

La unidad de control electrónico es el cerebro del horno. Incluye el controlador PID o PLC, pantallas digitales para la temperatura y la potencia, y la interfaz de usuario, que puede ser una simple lectura LED o una moderna pantalla táctil.

La seguridad es primordial. Características como un interruptor de seguridad de la puerta que corta la energía a los calentadores cuando se abre la puerta y los enclavamientos altamente integrados previenen accidentes y protegen el equipo.

Errores comunes y compensaciones

Aunque increíblemente potentes, estos instrumentos vienen con complejidades y consideraciones inherentes que deben entenderse.

Costo y complejidad

Los materiales especializados, los potentes elementos calefactores y los sofisticados sistemas de control hacen de los hornos de alta temperatura una inversión significativa. Su operación y mantenimiento requieren más experiencia técnica que el equipo estándar.

Alto consumo de energía

Alcanzar y mantener temperaturas muy por encima de los 1000 °C es un proceso que consume mucha energía. Si bien los diseños modernos enfatizan el ahorro de energía a través de un aislamiento superior, siguen siendo grandes consumidores de electricidad.

Diseño específico para la aplicación

Un horno diseñado para el tratamiento térmico al vacío de acero no es intercambiable con uno diseñado para la sinterización de cerámica en una atmósfera de oxígeno. La elección del horno debe coincidir precisamente con el material y el proceso previstos, ya que el diseño y los componentes son altamente especializados.

Tomar la decisión correcta para su objetivo

La selección del tipo correcto de horno de alta temperatura depende completamente de su aplicación prevista.

- Si su enfoque principal es el tratamiento térmico industrial de metales: Su prioridad es un horno robusto con una excelente uniformidad de temperatura, una cámara grande y ciclos programables y repetibles para el endurecimiento o el recocido.

- Si su enfoque principal es la investigación de materiales avanzados: Necesita un sistema altamente versátil con control preciso sobre el perfil de temperatura, los niveles de vacío y múltiples composiciones atmosféricas.

- Si su enfoque principal es la sinterización de cerámicas o metales en polvo: Busque un horno que se destaque en el aumento y mantenimiento de la temperatura controlados, a menudo llamado horno de mufla, con las capacidades atmosféricas específicas que requiere su material.

En última instancia, estos hornos son herramientas fundamentales que permiten la innovación y la producción de los materiales avanzados que definen la tecnología moderna.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Calor extremo y uniforme (hasta 1750 °C+) | Resultados consistentes, sin puntos calientes/fríos |

| Control atmosférico preciso (Inerte, Vacío, Oxidante) | Previene la oxidación, permite reacciones específicas |

| Sistemas de control PID/PLC avanzados | Ciclos de calentamiento programables y repetibles |

| Aislamiento robusto y sistemas de seguridad | Eficiencia energética y protección del operador |

¿Listo para mejorar sus capacidades de procesamiento de materiales? KINTEK se especializa en hornos de alta temperatura para laboratorios y aplicaciones industriales. Ya sea que necesite sinterización precisa, tratamiento térmico o investigación de materiales avanzados, nuestra experiencia garantiza que obtenga el equipo adecuado para resultados repetibles y de alta calidad. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubra cómo KINTEK puede impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz