En esencia, un metal sinterizado es un componente sólido creado al compactar polvo metálico y calentarlo justo por debajo de su punto de fusión. Este proceso, conocido como sinterización, fusiona las partículas individuales mediante difusión atómica, dando como resultado una pieza fuerte, precisa y a menudo compleja sin llegar a fundir el material en estado líquido.

La sinterización es un método de fabricación que transforma el polvo metálico en un objeto sólido. Se elige por su capacidad única para crear piezas intrincadas de forma neta a escala, ofreciendo una alternativa potente al mecanizado o fundición tradicionales para aplicaciones específicas.

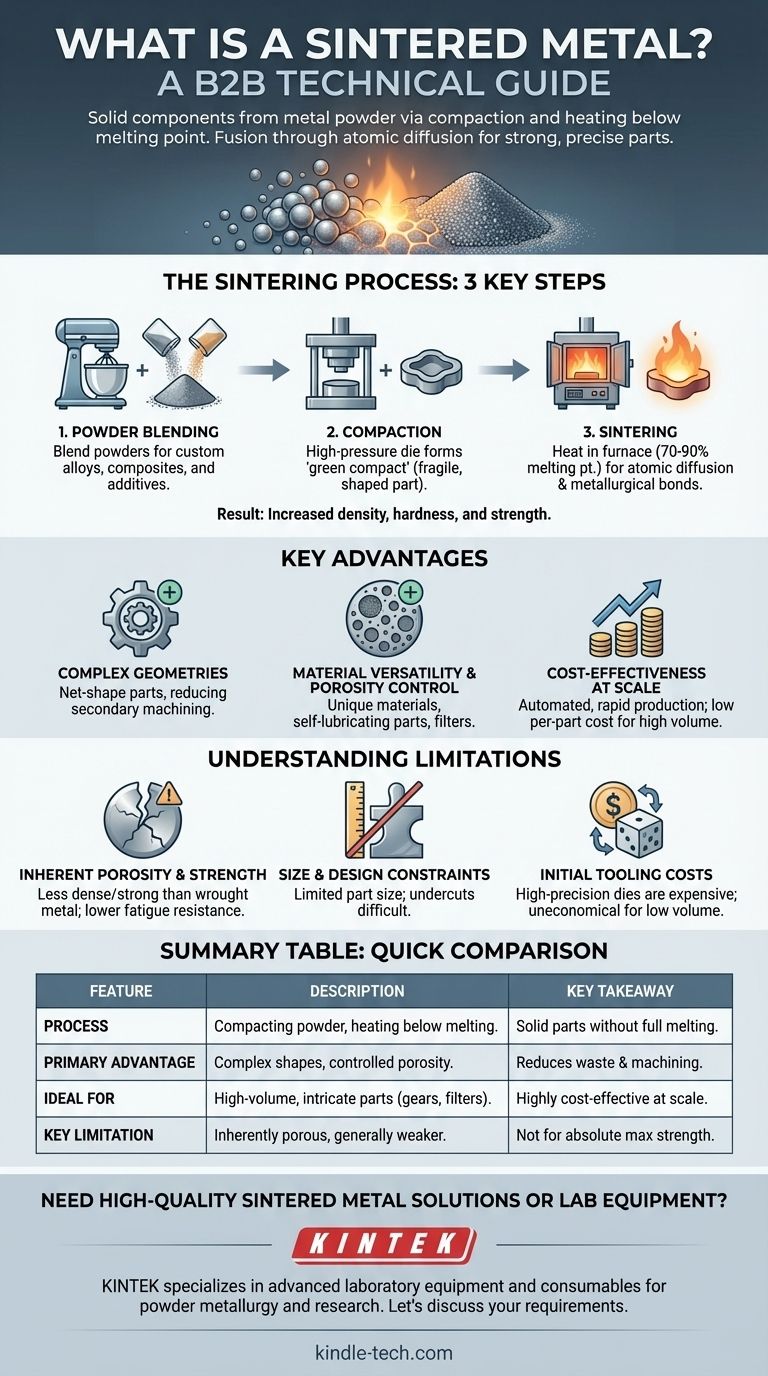

El proceso de sinterización: del polvo a la pieza sólida

La sinterización es la etapa final y más crítica de una disciplina de fabricación más amplia denominada metalurgia de polvos. Todo el proceso consta de tres pasos principales.

Paso 1: Mezclado de polvos

Antes de dar forma, se mezclan con precisión polvos metálicos en bruto. Esto permite la creación de aleaciones o compuestos personalizados que serían difíciles o imposibles de producir mediante fusión. También se pueden mezclar otros aditivos, como lubricantes, para ayudar en el siguiente paso.

Paso 2: Compactación

El polvo mezclado se vierte en un troquel de alta precisión y se compacta bajo una presión inmensa, generalmente a temperatura ambiente. Esta acción fuerza al polvo a adoptar la forma deseada, creando un objeto frágil y débilmente unido conocido como "compacto verde". Esta pieza tiene la forma del producto final pero carece de su resistencia.

Paso 3: Sinterización

El compacto verde se coloca en un horno con atmósfera controlada y se calienta a una temperatura alta, generalmente alrededor del 70-90% del punto de fusión absoluto del metal. A esta temperatura, las partículas se fusionan en sus puntos de contacto. La difusión atómica a través de los límites de las partículas crea fuertes enlaces metalúrgicos, lo que aumenta significativamente la densidad, dureza y resistencia de la pieza.

¿Por qué elegir metales sinterizados? Ventajas clave

La sinterización no es una solución universal, pero ofrece ventajas distintivas que la convierten en la opción ideal para ciertos desafíos de ingeniería.

Creación de geometrías complejas

La sinterización destaca en la producción de piezas con formas complejas, huecos internos o requisitos de densidad específicos directamente desde el troquel. Este es un proceso de "forma neta" o "casi forma neta", lo que significa que reduce o elimina drásticamente la necesidad de mecanizado secundario, ahorrando tiempo y desperdicio de material.

Versatilidad de materiales y control de la porosidad

El proceso permite la producción de materiales únicos, incluidos compuestos de matriz metálica y aleaciones con puntos de fusión muy altos. Fundamentalmente, la sinterización permite un control preciso de la porosidad de la pieza final. Esto se aprovecha para crear cojinetes autolubricantes (donde los poros retienen aceite) o filtros.

Rentabilidad a escala

Aunque el coste inicial de las herramientas y los troqueles puede ser alto, el proceso está altamente automatizado y es rápido. Para tiradas de producción de gran volumen, el coste por pieza se vuelve extremadamente bajo en comparación con el mecanizado de cada componente individualmente.

Comprender las compensaciones y limitaciones

Para utilizar la sinterización de manera efectiva, debe comprender sus compromisos inherentes. No todas las piezas son adecuadas para este método de fabricación.

Porosidad inherente y resistencia

A menos que se realicen operaciones secundarias, las piezas sinterizadas casi siempre conservan cierto nivel de porosidad. Esto significa que suelen ser menos densas y tienen menor resistencia a la tracción y a la fatiga en comparación con las piezas forjadas o mecanizadas a partir de barras de metal macizo.

Limitaciones de tamaño y diseño

La necesidad de compactar el polvo en un troquel impone limitaciones en el tamaño y la geometría de la pieza. Las piezas muy grandes son difíciles de producir, y ciertas características como socavados o roscas perpendiculares a la dirección de prensado no se pueden formar directamente.

Costes iniciales de las herramientas

Los troqueles de alta precisión necesarios para la compactación son caros de diseñar y fabricar. Esto hace que la metalurgia de polvos no sea económica para la producción de bajo volumen o prototipos únicos.

Tomar la decisión correcta para su aplicación

Seleccionar un proceso de fabricación requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y complejas: La sinterización ofrece una combinación inigualable de rentabilidad y precisión dimensional repetible.

- Si su enfoque principal es crear un componente autolubricante o poroso: La sinterización es el método ideal y, a menudo, el único para controlar con precisión la porosidad en aplicaciones como filtros o cojinetes impregnados de aceite.

- Si su enfoque principal es la máxima resistencia absoluta y la resistencia al impacto: Una pieza forjada o mecanizada completamente a partir de una palanquilla maciza es una opción más adecuada.

Al comprender su proceso único y sus compensaciones, puede aprovechar la sinterización como una solución potente y económica para el problema de ingeniería adecuado.

Tabla de resumen:

| Característica | Descripción | Conclusión clave |

|---|---|---|

| Proceso | Compactación de polvo metálico y calentamiento por debajo de su punto de fusión. | Crea piezas sólidas sin fusión completa. |

| Ventaja principal | Excelente para piezas complejas de forma neta y porosidad controlada. | Reduce el desperdicio y el mecanizado secundario. |

| Ideal para | Producción de gran volumen de componentes pequeños e intrincados como engranajes, filtros y cojinetes. | Muy rentable a escala. |

| Limitación clave | Las piezas son inherentemente porosas, generalmente más débiles que los metales forjados. | No es ideal para aplicaciones que requieren la máxima resistencia absoluta. |

¿Necesita piezas de metal sinterizado o equipos de laboratorio de alta calidad?

La sinterización es una solución potente para crear componentes metálicos complejos y rentables. KINTEK se especializa en el suministro de los equipos de laboratorio avanzados y consumibles esenciales para la investigación, el desarrollo y el control de calidad en metalurgia de polvos y ciencia de los materiales.

Tanto si está desarrollando nuevos materiales sinterizados como si necesita herramientas fiables para su laboratorio, le proporcionamos la precisión y el apoyo que necesita para tener éxito.

Hablemos de sus requisitos específicos. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para sus desafíos de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para bastidores de limpieza

La gente también pregunta

- ¿Cuáles son algunos ejemplos de dónde se utiliza la soldadura fuerte? Unir metales diferentes con uniones de alta resistencia y a prueba de fugas

- ¿Por qué se utilizan recipientes de acero inoxidable para la modificación de la fusión de litio? Garantizar la pureza y la resistencia a la corrosión

- ¿La fusión requiere un aumento de temperatura? Entendiendo el calor latente y los cambios de fase

- ¿Cuál es la función de un horno de precisión de laboratorio en la preparación de GLYMO-rGO? Asegura una dispersión óptima de los nano-rellenos

- ¿Cuál es el futuro de la biomasa? Un cambio estratégico hacia combustibles y productos de alto valor

- ¿Qué es la tecnología de deposición de película delgada? La base de la electrónica y los materiales modernos

- ¿Cuáles son las propiedades de la sinterización? Desbloquee una resistencia y un rendimiento mejorados

- ¿Cuál es el mejor disolvente para la extracción de cannabis? Encuentre la elección ideal para los objetivos de su producto