En resumen, un horno de sinterización es un horno especializado que transforma una masa de partículas sueltas, como polvo metálico o cerámico, en un objeto sólido. Lo logra utilizando altas temperaturas y, a veces, presión, pero, fundamentalmente, opera por debajo del punto de fusión del material, fusionando las partículas a nivel molecular en lugar de fundirlas en un líquido.

La ventaja fundamental de un horno de sinterización es su capacidad para crear piezas sólidas sin fundir el material base. Este proceso único permite la fabricación de componentes con propiedades altamente controladas —desde filtros porosos hasta piezas hechas de metales con puntos de fusión extremadamente altos— que serían difíciles o imposibles de producir mediante la fundición tradicional.

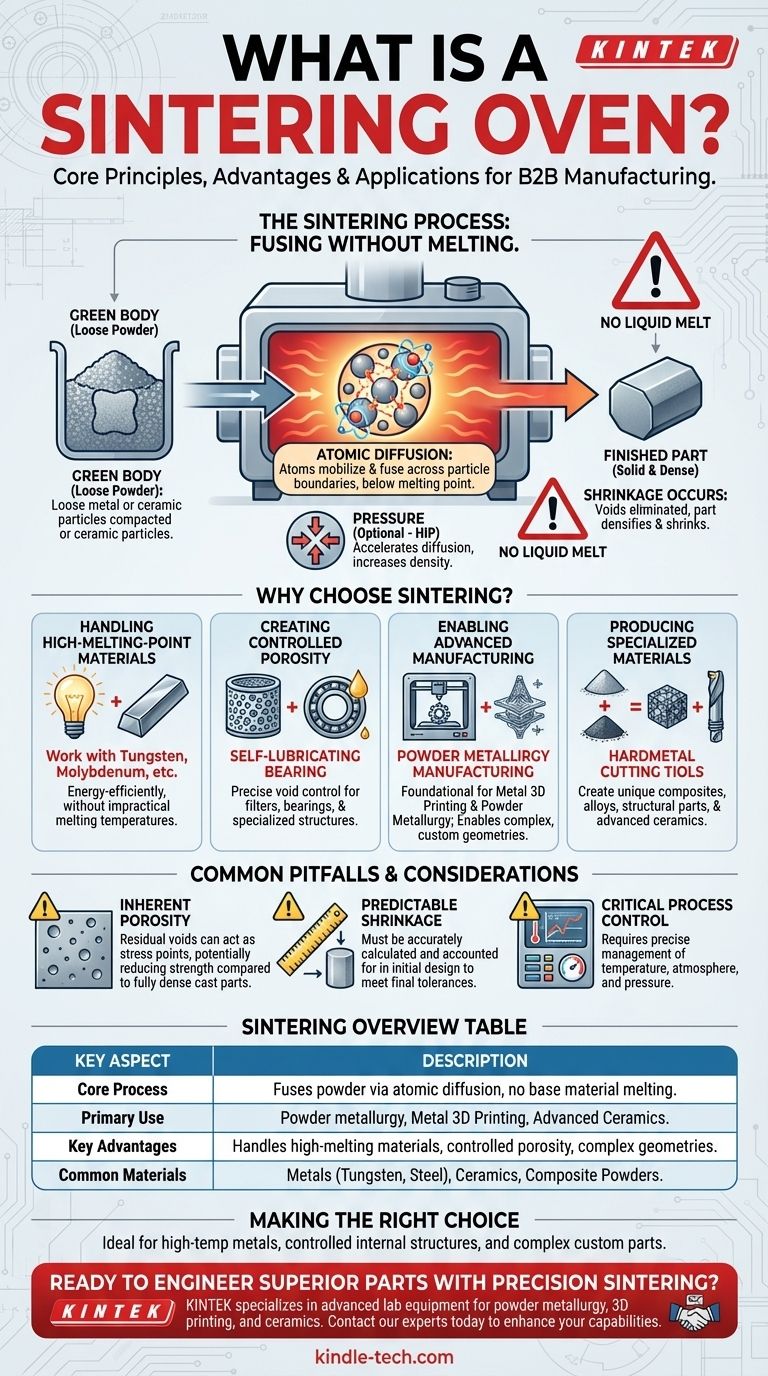

El principio fundamental: fusión sin fundición

Para comprender verdaderamente un horno de sinterización, primero debe comprender el proceso que facilita. Se trata menos de un calentamiento de fuerza bruta y más de una ciencia de materiales precisa.

Cómo funciona: difusión atómica

Un horno de sinterización aplica calor controlado que energiza los átomos en la superficie de cada partícula individual en un polvo.

Esta energía no es suficiente para causar una fusión completa, pero hace que los átomos sean altamente móviles. Comienzan a difundirse a través de los límites entre las partículas, formando fuertes enlaces metálicos o químicos que unen las partículas en una pieza sólida.

De "cuerpo verde" a pieza terminada

El proceso generalmente comienza con un "cuerpo verde", el polvo suelto que ha sido compactado o formado en una forma preliminar. Este cuerpo verde es frágil.

Dentro del horno, el proceso de sinterización elimina los huecos entre las partículas, lo que hace que el objeto se encoja y se densifique en una pieza final fuerte y coherente.

El papel de la presión

En muchas aplicaciones avanzadas, se aplica presión junto con calor. Esto se conoce como prensado isostático en caliente (HIP).

La presión externa aprieta físicamente las partículas, lo que acelera el proceso de difusión atómica y da como resultado una pieza final con una densidad aún mayor y propiedades mecánicas mejoradas.

¿Por qué elegir la sinterización en lugar de la fundición tradicional?

La decisión de utilizar un horno de sinterización está impulsada por las capacidades únicas que la fusión y la fundición no pueden ofrecer. Proporciona soluciones para desafíos de ingeniería específicos.

Manejo de materiales con alto punto de fusión

Materiales como el tungsteno tienen puntos de fusión tan altos que fundirlos y moldearlos es comercialmente inviable e increíblemente intensivo en energía.

La sinterización permite la creación de piezas sólidas de tungsteno, como filamentos de lámpara, a temperaturas significativamente más bajas y más manejables que su punto de fusión.

Creación de porosidad controlada

Debido a que la sinterización fusiona las partículas en lugar de convertirlas en un líquido uniforme, los ingenieros pueden controlar con precisión la cantidad de espacio vacío (porosidad) en el producto final.

Esto es esencial para fabricar componentes como cojinetes autolubricantes, que están diseñados para retener aceite en su estructura porosa, o filtros especializados de metal y plástico.

Habilitación de fabricación avanzada

La sinterización es la tecnología fundamental detrás de la mayoría de la impresión 3D de metales (fabricación aditiva) y la metalurgia de polvos.

Las piezas metálicas complejas y personalizadas se construyen capa por capa fusionando polvo metálico con un láser u otra fuente de energía. Esto permite geometrías intrincadas que serían imposibles de mecanizar a partir de un bloque sólido o fundir en un molde.

Producción de materiales especializados

La sinterización permite la combinación de diferentes materiales en polvo para crear compuestos y aleaciones únicos. Se utiliza para producir de todo, desde piezas estructurales de acero y contactos eléctricos hasta herramientas de corte de metal duro y cerámicas avanzadas.

Inconvenientes y consideraciones comunes

Aunque es potente, el proceso de sinterización tiene compensaciones inherentes que deben gestionarse para obtener un resultado exitoso.

La porosidad inherente puede ser una debilidad

Si bien la porosidad puede ser una característica deseable, cualquier vacío residual no deseado puede actuar como puntos de tensión, lo que podría reducir la resistencia general y la resistencia a la fatiga de una pieza en comparación con un equivalente fundido, completamente denso.

Se requiere una contracción predecible

El proceso de densificación hace que la pieza se encoja de su tamaño inicial de "cuerpo verde". Esta contracción debe calcularse y tenerse en cuenta con precisión en el diseño inicial para garantizar que la pieza final cumpla con las tolerancias dimensionales.

El control del proceso es crítico

La sinterización no es una simple operación de "calentar y enfriar". Lograr las propiedades finales deseadas requiere un control preciso sobre las tasas de aumento y disminución de la temperatura del horno, las condiciones atmosféricas dentro de la cámara y la presión aplicada.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación adecuado depende completamente de su objetivo final. La sinterización sobresale donde otros métodos se quedan cortos.

- Si su objetivo principal es la fabricación con metales de alta temperatura: La sinterización es el método más práctico y energéticamente eficiente para trabajar con materiales como el tungsteno, el molibdeno o sus aleaciones.

- Si su objetivo principal es crear piezas con estructuras internas controladas: La sinterización es la opción ideal para producir filtros porosos, cojinetes autolubricantes u otros componentes donde los huecos son una característica de diseño.

- Si su objetivo principal es la fabricación de piezas metálicas complejas y personalizadas: La sinterización es la tecnología central detrás de la impresión 3D de metales y la metalurgia de polvos, lo que permite geometrías intrincadas que son difíciles de mecanizar o fundir.

En última instancia, un horno de sinterización proporciona un método potente para la ingeniería de materiales desde el nivel de partículas, ofreciendo un grado de control que la fusión tradicional simplemente no puede igualar.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso central | Fusiona partículas de polvo mediante difusión atómica, sin fundir el material base. |

| Uso principal | Metalurgia de polvos, impresión 3D de metales y fabricación de cerámicas avanzadas. |

| Ventajas clave | Maneja materiales con alto punto de fusión, crea porosidad controlada, permite geometrías complejas. |

| Materiales comunes | Metales (tungsteno, acero), cerámicas y polvos compuestos. |

¿Listo para diseñar piezas superiores con sinterización de precisión?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando las soluciones de sinterización que su laboratorio necesita para dominar la metalurgia de polvos, la impresión 3D y las cerámicas avanzadas. Nuestra experiencia garantiza un control preciso del proceso para propiedades óptimas del material y rendimiento de las piezas.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos de sinterización pueden mejorar sus capacidades de investigación y fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio