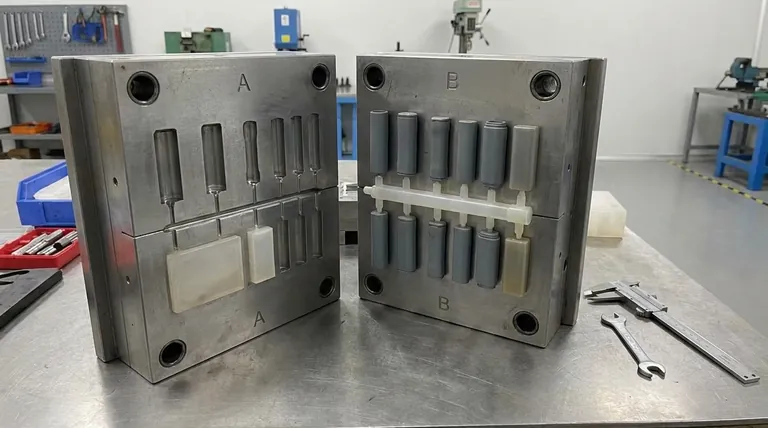

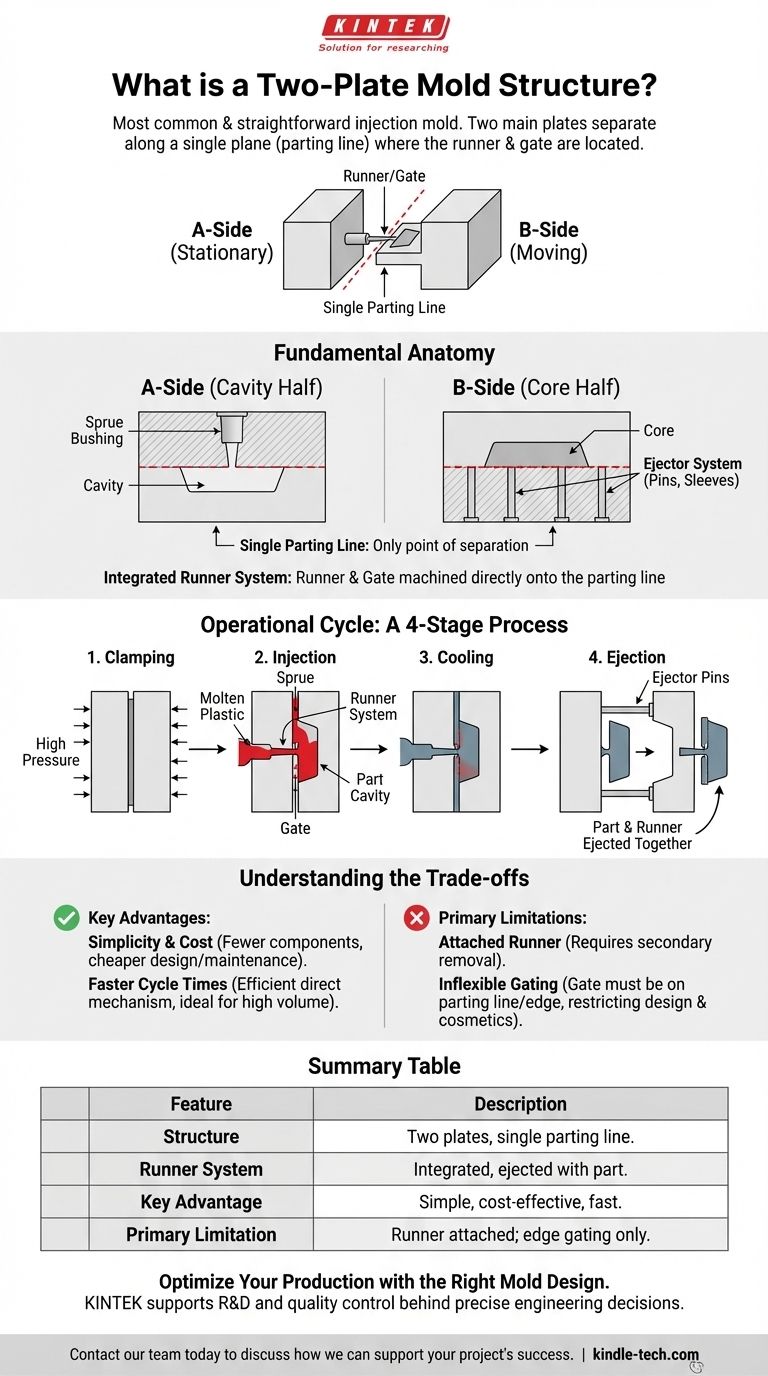

En esencia, un molde de dos placas es el tipo de molde de inyección más común y sencillo utilizado en la fabricación. Se define por su construcción simple, que consta de dos placas principales que se separan a lo largo de un único plano, conocido como la línea de partición. En este diseño, los canales que entregan el plástico fundido (el canal de colada y la compuerta) se encuentran en esta misma línea de partición, justo al lado de la cavidad de la pieza.

La característica definitoria de un molde de dos placas es su simplicidad: una única línea de partición tanto para la pieza como para el sistema de canal de colada. Esto lo hace rentable y fiable, pero también significa que el canal de colada permanece unido a la pieza después del moldeo, lo que requiere un paso de extracción secundario.

La anatomía fundamental de un molde de dos placas

Para comprender su función, es útil visualizar sus componentes centrales. La estructura generalmente se divide en dos mitades: el lado "A" y el lado "B".

El lado A (Mitad de la cavidad)

Esta es la mitad estacionaria del molde que se monta en la máquina de moldeo por inyección. Contiene el buje de colada, por donde el plástico fundido entra por primera vez al molde desde la boquilla de la máquina.

El lado B (Mitad del núcleo)

Esta es la mitad móvil del molde. Contiene el núcleo de la geometría de la pieza y, fundamentalmente, todo el sistema de expulsión (pasadores, manguitos, etc.) que empuja la pieza terminada hacia afuera.

La línea de partición única

Cuando el molde se cierra, estas dos mitades se unen para formar la cavidad completa de la pieza. El plano único donde se encuentran es la línea de partición. Este es el único lugar donde el molde se separa durante su ciclo operativo.

El sistema de canal de colada integrado

Como se señaló en la definición, los canales de colada y la compuerta (el punto específico de entrada a la cavidad) se mecanizan directamente en las superficies de las placas a lo largo de esta línea de partición. Esta es una característica de diseño crítica con implicaciones significativas.

El ciclo operativo: una vista paso a paso

La elegancia del molde de dos placas reside en su proceso directo de cuatro etapas.

Etapa 1: Sujeción

Las dos placas del molde (lado A y lado B) se presionan juntas bajo alta presión, creando una cavidad sellada para la pieza.

Etapa 2: Inyección

El plástico fundido se inyecta a través del bebedero, viaja a través del sistema de canal de colada y entra en la cavidad de la pieza a través de la compuerta.

Etapa 3: Enfriamiento

El plástico se mantiene bajo presión dentro del molde hasta que se enfría y solidifica en la forma de la pieza y el canal de colada.

Etapa 4: Expulsión

El molde se abre a lo largo de su línea de partición única. Luego, los pasadores expulsores en el lado B empujan la pieza solidificada hacia afuera. Debido a que el sistema de canal de colada está en el mismo plano, la pieza y el canal de colada se expulsan juntos como una sola unidad.

Comprender las compensaciones

El diseño simple de un molde de dos placas presenta ventajas claras y limitaciones igualmente claras que todo diseñador e ingeniero de productos debe comprender.

Ventaja clave: simplicidad y costo

Esta es la razón principal por la que los moldes de dos placas son tan frecuentes. Con menos componentes y sin piezas móviles complejas, son más rápidos y económicos de diseñar, fabricar y mantener.

Ventaja clave: tiempos de ciclo más rápidos

El mecanismo directo de apertura y expulsión es increíblemente eficiente. Esta simplicidad a menudo se traduce en tiempos de ciclo más cortos, lo cual es fundamental para la producción de gran volumen donde cada segundo cuenta.

Limitación principal: el canal de colada adjunto

El sistema de canal de colada no se desprende automáticamente. Permanece conectado a la pieza después de la expulsión y debe retirarse en una operación secundaria, ya sea por un operador humano o un proceso automatizado.

Limitación principal: compuerta inflexible

Dado que la compuerta debe ubicarse en la línea de partición, las opciones de diseño son restringidas. Solo puede colocar una compuerta en el perímetro exterior de la pieza. La alimentación a través de la compuerta en el centro de una pieza para un flujo óptimo o apariencia cosmética no es posible con un diseño estándar de dos placas. Esto también significa que la pieza siempre tendrá una marca de compuerta, o vestigio, en su borde.

Tomar la decisión correcta para su objetivo

Seleccionar una estructura de molde es una decisión fundamental en la fabricación. Utilice estos principios para guiar su elección.

- Si su enfoque principal es la rentabilidad y la producción de gran volumen: El molde de dos placas es casi siempre la opción superior debido a su diseño simple, menor costo y tiempos de ciclo más rápidos.

- Si el diseño de su pieza puede aceptar una marca de compuerta en su borde: Un molde de dos placas es un ajuste perfecto, ya que su alimentación se restringe a la línea de partición.

- Si su pieza requiere una superficie cosmética prístina o alimentación central para la integridad estructural: Debe explorar una estructura más compleja, como un molde de tres placas, para lograr su intención de diseño.

Al comprender la elegante simplicidad del molde de dos placas, puede tomar decisiones deliberadas y rentables para la gran mayoría de los proyectos de moldeo por inyección.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Estructura | Dos placas principales (lado A y lado B) que se separan a lo largo de una única línea de partición. |

| Sistema de canal de colada | Integrado en la línea de partición; se expulsa con la pieza. |

| Ventaja clave | Simplicidad, menor costo, tiempos de ciclo más rápidos. |

| Limitación principal | El canal de colada permanece unido, lo que requiere una extracción secundaria; la alimentación restringida al borde de la pieza. |

Optimice su producción con el diseño de molde correcto

Comprender la estructura de molde adecuada es fundamental para la eficiencia y calidad de su proceso de fabricación. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio robusto y los consumibles que respaldan la I+D y el control de calidad detrás de estas decisiones de ingeniería precisas.

Permita que nuestra experiencia en soluciones de laboratorio le ayude a alcanzar la excelencia en la fabricación. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de alta temperatura en el prensado en caliente al vacío? Mejora la precisión de los compuestos metálicos en capas

- ¿Cuáles son los diferentes tipos de moldes permanentes? Una guía para la fundición por gravedad, barbotina, baja presión y vacío

- ¿Cuál es la aplicación de un molde de tres placas? Lograr un flujo equilibrado para piezas complejas

- ¿Qué papel juega una matriz de pellets de acero en el moldeo de cerámicas BZY20? Asegura una densidad uniforme y precisión.

- ¿Por qué se utilizan moldes de grafito de alta resistencia durante el sinterizado por prensado en caliente al vacío de cerámicas de B4C-CeB6?

- ¿Qué funciones críticas desempeñan los moldes en el sinterizado por prensado en caliente al vacío?

- ¿Cuál es la diferencia entre el moldeo por inyección de 2 placas y el de 3 placas? Elija el molde adecuado para su proyecto

- ¿Por qué es necesario utilizar un molde de prueba presurizado para la espectroscopia de impedancia de baterías de estado sólido? Optimice sus datos.