En esencia, un horno de arco eléctrico (EAF) es un sistema de alta potencia utilizado para fundir metales. Aunque es famoso por reciclar chatarra de acero, sus capacidades se extienden a una amplia gama de materiales, incluidos metales no ferrosos como el aluminio, el cobre, el plomo y el zinc, junto con sus subproductos asociados como la escoria.

La función principal de un horno de arco eléctrico es utilizar el calor intenso de un arco eléctrico —una descarga de plasma entre electrodos— para fundir chatarra y otros materiales cargados. Esto lo convierte en un pilar del reciclaje moderno de metales, particularmente para la producción de acero.

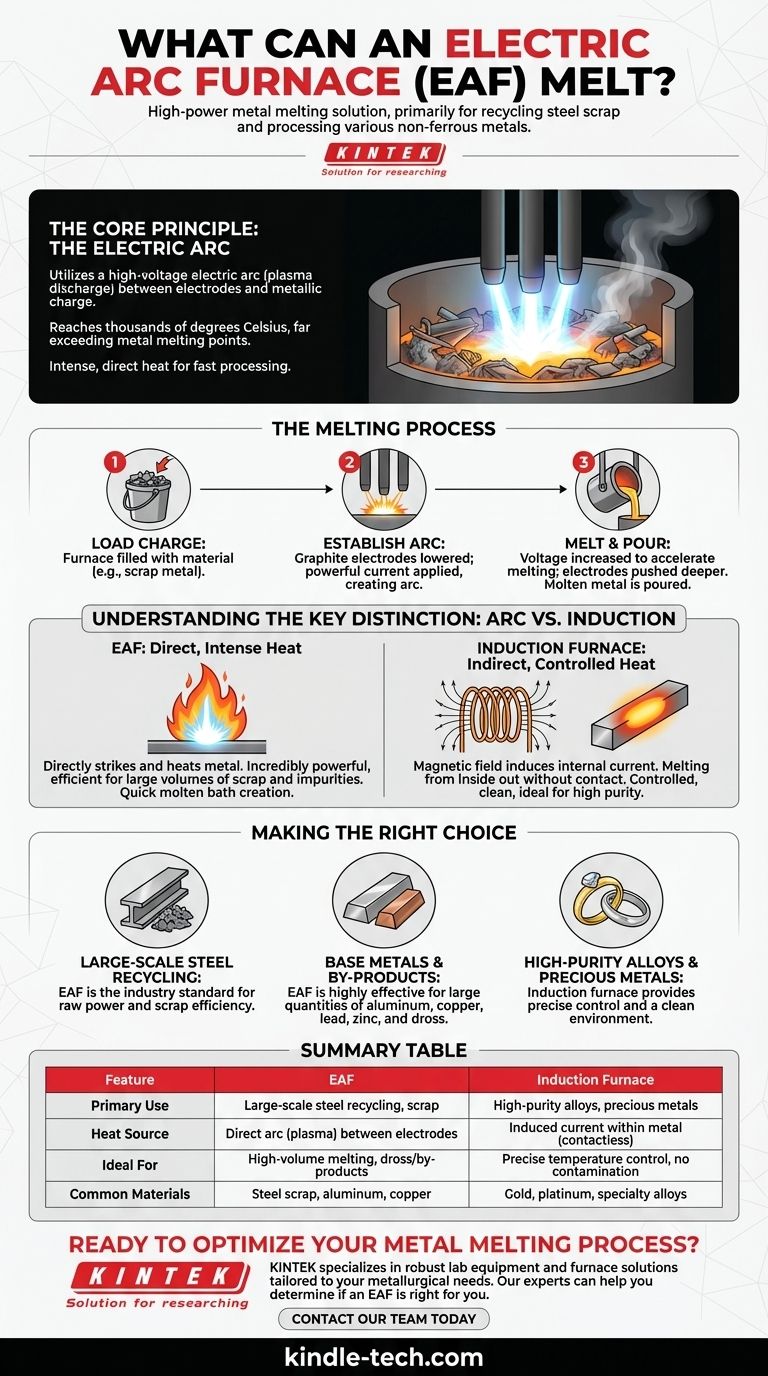

Cómo funciona un horno de arco eléctrico

Para entender qué puede fundir un EAF, es esencial comprender primero su mecanismo. A diferencia de otros hornos, su potencia proviene de una fuente de energía directa y excepcionalmente caliente.

El principio fundamental: el arco eléctrico

El nombre del horno describe precisamente su método. Funde materiales utilizando un arco eléctrico de alto voltaje que se forma entre electrodos masivos de carbono o grafito y la carga metálica dentro del horno.

Este arco es un canal de plasma que puede alcanzar temperaturas de miles de grados Celsius, superando con creces el punto de fusión de la mayoría de los metales. Esta transferencia de calor intensa y directa es lo que hace que el EAF sea tan efectivo y rápido.

Componentes clave del sistema

Un EAF está construido con varios componentes robustos diseñados para soportar condiciones extremas.

El cuerpo principal es una carcasa metálica revestida con material refractario que puede tolerar el inmenso calor. Una tapa extraíble permite cargar el material, y un orificio de drenaje se utiliza para verter el metal fundido. Toda la estructura a menudo se asienta sobre una cuna que puede inclinarse para verter su contenido.

El proceso de fusión

El proceso comienza cargando el horno con el material a fundir, típicamente chatarra. Los electrodos de grafito se bajan al horno y se aplica una potente corriente eléctrica.

Una vez que el arco se establece y es blindado por los electrodos, los operadores pueden aumentar el voltaje para acelerar el proceso de fusión. Empujar los electrodos más profundamente en la carga (baño profundo) también mejora la velocidad y la eficiencia de la fusión.

Entendiendo la distinción clave: Arco vs. Inducción

El EAF no es la única tecnología para fundir metal. Su principal alternativa es el horno de inducción, y comprender la diferencia aclara por qué se elige un EAF para trabajos específicos.

EAF: Calor directo e intenso

El arco eléctrico golpea y calienta directamente el metal. Este método es increíblemente potente y eficiente para fundir grandes volúmenes de material, especialmente chatarra que puede contener impurezas. La pura potencia del arco puede crear rápidamente un baño de metal fundido a partir de toneladas de acero sólido.

Horno de inducción: Calor indirecto y controlado

Un horno de inducción funciona de manera diferente. Utiliza una bobina de cobre para generar un potente campo magnético, que induce una corriente eléctrica dentro del propio metal. Esta corriente interna genera calor, fundiendo el metal de adentro hacia afuera sin ningún contacto externo o arco.

Este proceso es generalmente más controlado, lo que lo hace ideal para crear aleaciones de alta pureza o fundir metales preciosos como el oro y el platino, donde se debe evitar la contaminación.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente del material y del resultado deseado.

- Si su enfoque principal es el reciclaje de acero a gran escala: El EAF es el estándar industrial indiscutible debido a su potencia bruta y eficiencia en el manejo de chatarra.

- Si su enfoque principal es la fusión de metales base como el aluminio o el cobre: Un EAF es altamente efectivo, particularmente para procesar grandes cantidades y gestionar subproductos como la escoria.

- Si su enfoque principal es la creación de aleaciones de alta pureza o la fusión de metales preciosos: Un horno de inducción proporciona el control preciso de la temperatura y el ambiente limpio necesarios para estas aplicaciones sensibles.

En última instancia, la elección del horno está dictada por las demandas específicas de la tarea metalúrgica en cuestión.

Tabla resumen:

| Característica | Horno de arco eléctrico (EAF) | Horno de inducción |

|---|---|---|

| Uso principal | Reciclaje de acero a gran escala, fusión de chatarra | Aleaciones de alta pureza, metales preciosos |

| Fuente de calor | Arco directo (plasma) entre electrodos y carga | Corriente inducida dentro del metal (sin contacto) |

| Ideal para | Fusión de gran volumen, procesamiento de escoria y subproductos | Control preciso de la temperatura, evitando la contaminación |

| Materiales comunes | Chatarra de acero, aluminio, cobre, plomo, zinc | Oro, platino, aleaciones especiales |

¿Listo para optimizar su proceso de fusión de metales?

Ya sea que esté involucrado en el reciclaje de acero a gran escala o necesite procesar eficientemente metales no ferrosos, seleccionar el equipo adecuado es fundamental para su éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y confiables, incluidas soluciones de hornos adaptadas a sus necesidades metalúrgicas específicas.

Nuestros expertos pueden ayudarle a determinar si un horno de arco eléctrico es la elección correcta para su aplicación, asegurando que logre la máxima eficiencia y productividad.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo KINTEK puede potenciar sus operaciones de fusión de metales.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura