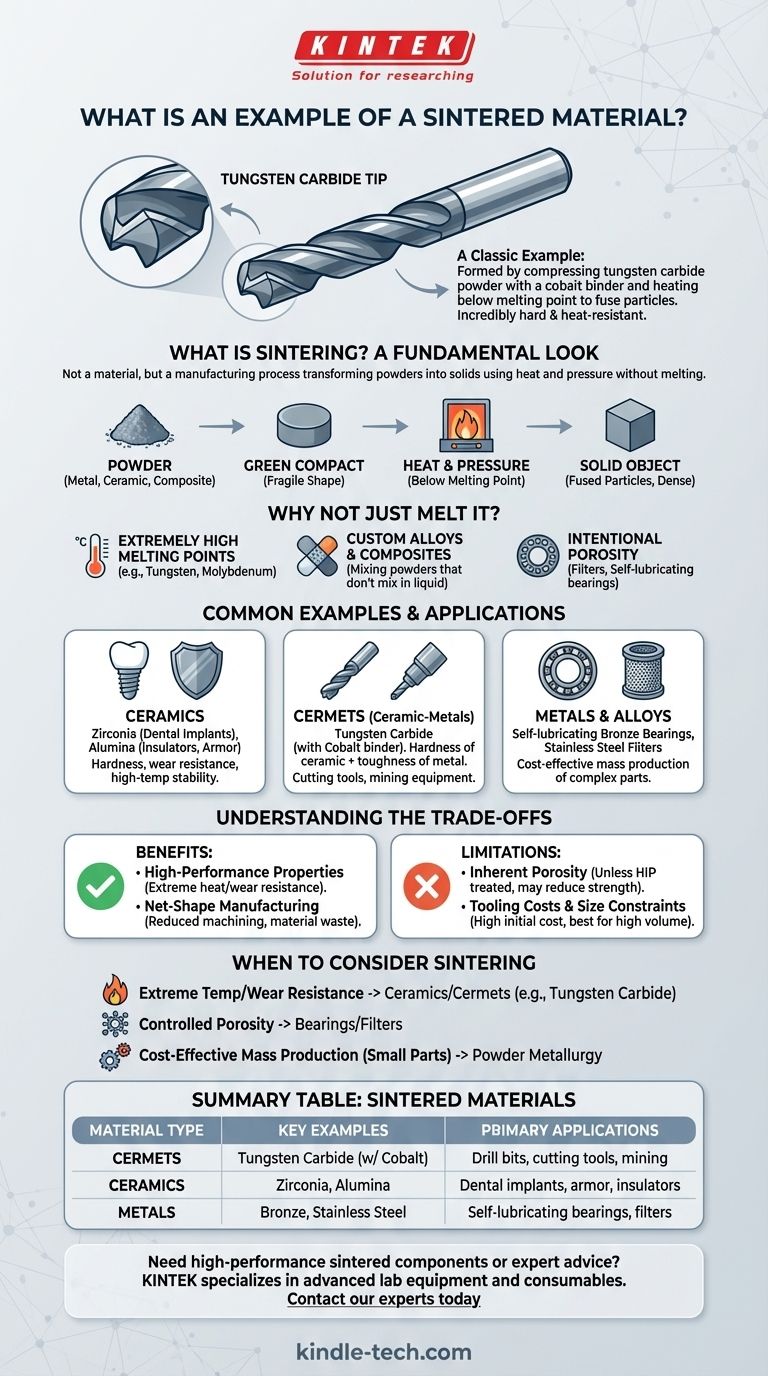

Un ejemplo clásico de material sinterizado es la punta de carburo de tungsteno que se encuentra en las brocas y otras herramientas de corte. Este material increíblemente duro y resistente al calor no se funde ni se moldea como el acero, sino que se forma comprimiendo polvo de carburo de tungsteno con un aglutinante como el cobalto y calentándolo por debajo de su punto de fusión hasta que las partículas se fusionan.

La sinterización no es un material, sino un proceso de fabricación que transforma polvos en una masa sólida y densa utilizando calor y presión sin fundir el material primario. Este método permite crear componentes de alto rendimiento a partir de materiales, como cerámicas y superaleaciones, que son difíciles o imposibles de moldear mediante la fundición y el moldeo convencionales.

¿Qué es la sinterización? Una mirada fundamental

La sinterización es un proceso de tratamiento térmico para unir partículas de polvo en un objeto sólido y coherente. Es una piedra angular de un campo conocido como metalurgia de polvos.

El principio fundamental: del polvo al sólido

El proceso comienza con un polvo fino del material deseado, que puede ser un metal, una cerámica o un compuesto. Este polvo se compacta en una forma, a menudo llamada "compacto en verde", que es frágil.

Este compacto se calienta luego en un horno de atmósfera controlada a una temperatura por debajo del punto de fusión del material. A esta alta temperatura, los átomos en los puntos de contacto de las partículas de polvo se difunden a través de los límites, fusionando las partículas y creando una única pieza sólida.

¿Por qué no simplemente fundirlo?

La sinterización se emplea cuando la fusión es impráctica o indeseable. Permite a los ingenieros crear materiales con propiedades únicas que no se pueden lograr de otra manera.

Las ventajas clave incluyen trabajar con materiales que tienen puntos de fusión extremadamente altos (como el tungsteno o el molibdeno) y crear aleaciones o compuestos personalizados mezclando polvos que no se mezclarían fácilmente en estado líquido. También permite la creación intencional de materiales porosos, como filtros o cojinetes autolubricantes.

Ejemplos comunes de materiales y aplicaciones sinterizados

Aunque el proceso es consistente, las aplicaciones son increíblemente diversas, extendiéndose mucho más allá de los polvos metálicos.

Cerámicas

Muchas cerámicas técnicas avanzadas se producen mediante sinterización. Estos materiales son valorados por su dureza, resistencia al desgaste y estabilidad a altas temperaturas.

Los ejemplos incluyen la zirconia utilizada en implantes y coronas dentales, y la alúmina utilizada para aisladores eléctricos y placas de blindaje balístico.

Cermets (Cerámica-Metales)

Los cermets son compuestos donde se combinan materiales cerámicos y metálicos. El objetivo es obtener la dureza de la cerámica y la tenacidad del metal.

El ejemplo más destacado es el carburo de tungsteno, donde las partículas duras de carburo se mantienen en un aglutinante metálico resistente (como el cobalto). Este es el estándar para herramientas de corte de metal, equipos de minería y piezas resistentes al desgaste.

Metales y aleaciones

La sinterización se utiliza ampliamente para la producción en masa de piezas metálicas pequeñas y complejas, ya que puede ser más rentable que el mecanizado.

Ejemplos comunes son los cojinetes de bronce autolubricantes, que son intencionalmente porosos para retener aceite, y los filtros de acero inoxidable, que utilizan una porosidad controlada para separar partículas de fluidos.

Comprendiendo las ventajas y desventajas de la sinterización

Como cualquier proceso de fabricación, la sinterización tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones pero no para otras.

El beneficio: propiedades de alto rendimiento

La sinterización es el método preferido para crear piezas a partir de materiales con puntos de fusión excepcionalmente altos. Permite la producción de componentes que pueden soportar calor extremo, desgaste y entornos corrosivos.

El beneficio: fabricación de forma neta

El proceso puede producir piezas muy cercanas a sus dimensiones finales, conocido como fabricación de "forma neta" o "forma casi neta". Esto reduce drásticamente o elimina la necesidad de costosas operaciones de mecanizado secundario y minimiza el desperdicio de material.

La limitación: porosidad inherente

A menos que se utilicen pasos adicionales como el prensado isostático en caliente, la mayoría de las piezas sinterizadas contendrán una pequeña cantidad de porosidad residual. Si bien esto puede ser una ventaja para aplicaciones como filtros, puede actuar como un punto de concentración de tensiones, lo que podría reducir la resistencia última del material en comparación con un equivalente forjado completamente denso.

La limitación: costos de herramientas y restricciones de tamaño

El costo inicial de los troqueles y prensas utilizados para compactar el polvo puede ser alto, lo que hace que la sinterización sea más económica para series de producción de alto volumen. Además, la producción de componentes muy grandes o extremadamente complejos puede ser técnicamente desafiante y costosa.

Cuándo considerar la sinterización para un proyecto

La elección de un proceso de fabricación depende completamente de sus requisitos de material, volumen de producción y objetivos de costo.

- Si su enfoque principal es la resistencia extrema a la temperatura y al desgaste: La sinterización es la opción superior para crear piezas a partir de cerámicas y cermets de alto punto de fusión como el carburo de tungsteno.

- Si su enfoque principal es la porosidad controlada: La sinterización es el único método práctico para fabricar componentes como cojinetes autolubricantes y filtros metálicos.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas pequeñas: La sinterización (metalurgia de polvos) puede ofrecer importantes ahorros de costos sobre el mecanizado para grandes volúmenes de componentes como engranajes y levas.

En última instancia, la sinterización permite a los ingenieros crear materiales y componentes avanzados que simplemente no podrían existir a través de los métodos de fabricación tradicionales.

Tabla resumen:

| Tipo de material sinterizado | Ejemplos clave | Aplicaciones principales |

|---|---|---|

| Cermets | Carburo de tungsteno (con aglutinante de cobalto) | Brocas, herramientas de corte, equipos de minería |

| Cerámicas | Zirconia, Alúmina | Implantes dentales, placas de blindaje, aisladores |

| Metales | Bronce, Acero inoxidable | Cojinetes autolubricantes, filtros |

¿Necesita componentes sinterizados de alto rendimiento o asesoramiento experto en metalurgia de polvos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación y desarrollo de materiales. Nuestra experiencia puede ayudarle a seleccionar los materiales y procesos adecuados para su proyecto, asegurando un rendimiento óptimo y una rentabilidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Por qué es necesario seguir el procedimiento de seguridad al usar herramientas hidráulicas? Para prevenir fallos catastróficos y lesiones

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Cuál es el papel de una prensa hidráulica calefactada de grado de laboratorio en la fabricación de MEA? Optimizar el rendimiento de las celdas de combustible

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada