Un ejemplo principal de Deposición Física de Vapor (DPV) es el sputtering, un proceso donde un material objetivo es bombardeado con iones de alta energía, lo que provoca que los átomos sean expulsados y depositados sobre un sustrato. El sputtering, junto con la evaporación térmica, son los dos métodos de DPV más comunes utilizados para crear películas ultrafinas y de alto rendimiento en una amplia gama de superficies.

La DPV no es un proceso único, sino una familia de técnicas de deposición al vacío. Su propósito central es aplicar un recubrimiento excepcionalmente delgado a un material, mejorando fundamentalmente sus propiedades superficiales —como la dureza, la resistencia al desgaste o la estabilidad térmica— sin alterar el objeto subyacente.

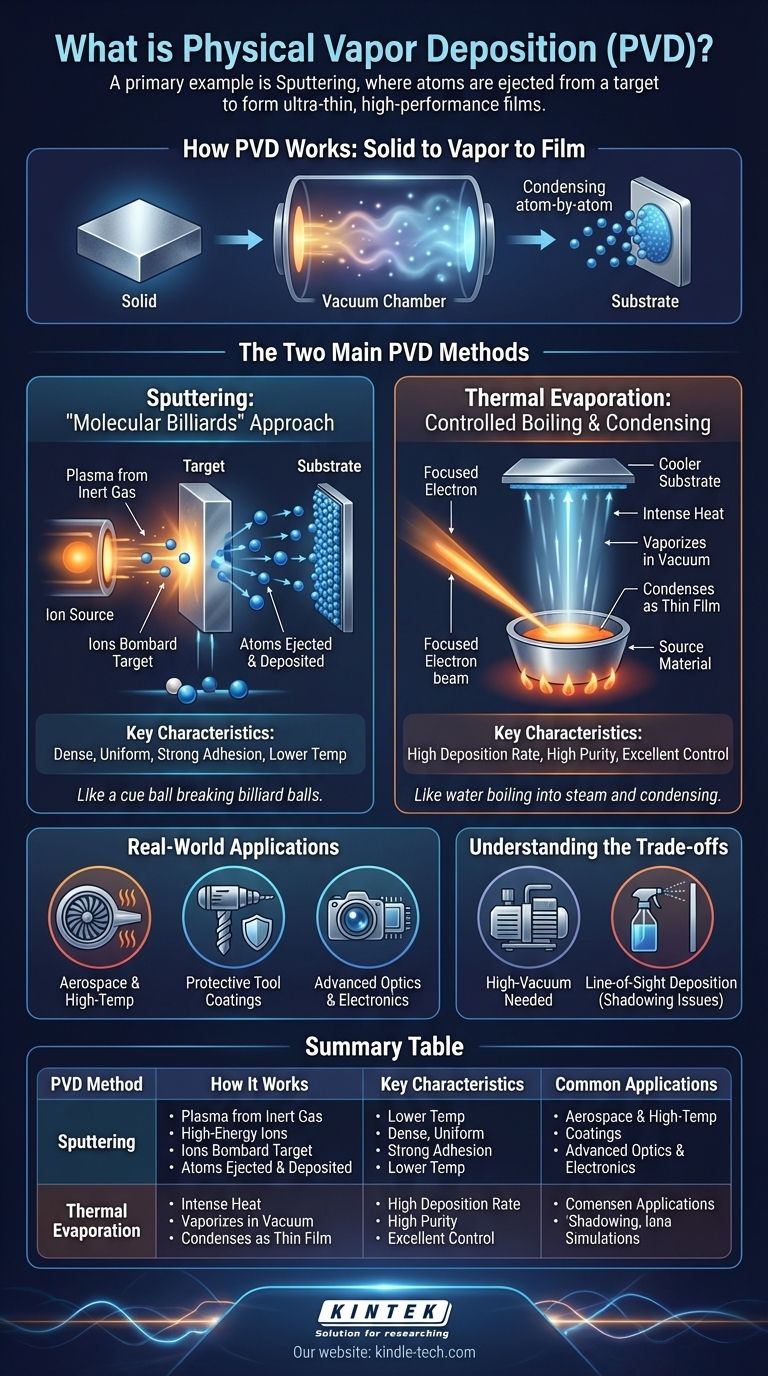

Cómo funciona la DPV: De sólido a vapor a película

En esencia, la DPV es un proceso de transformación física. Un material sólido se convierte en vapor dentro de una cámara de alto vacío, se transporta a través de ese vacío y luego se condensa átomo por átomo sobre la superficie de un objeto objetivo, conocido como sustrato.

Los dos métodos principales de DPV

Aunque existen muchas variaciones, las técnicas se agrupan en dos categorías principales según cómo se convierte el material sólido en vapor.

Sputtering (Pulverización Catódica): Un enfoque de "Billar Molecular"

El sputtering utiliza una fuente de alta energía para crear un plasma (típicamente de un gas inerte como el argón) dentro de la cámara de vacío.

Estos iones de alta energía son acelerados hacia un "objetivo", que es un bloque del material de recubrimiento deseado. El impacto expulsa físicamente los átomos del objetivo, un proceso análogo a una bola blanca rompiendo un triángulo de bolas de billar.

Estos átomos expulsados viajan luego a través de la cámara y se depositan sobre el sustrato, formando una película delgada muy densa, uniforme y bien adherida.

Evaporación Térmica: Ebullición y Condensación Controladas

La evaporación térmica utiliza calor intenso para elevar la temperatura del material fuente hasta que comienza a vaporizarse o hervir.

Este proceso debe realizarse en un vacío para permitir que los átomos vaporizados viajen libremente sin colisionar con las moléculas de aire.

El vapor luego viaja en línea recta hasta que alcanza el sustrato más frío, donde se condensa de nuevo en estado sólido, formando una película delgada. Un método común, la evaporación por haz de electrones, utiliza un haz enfocado de electrones para calentar el material con extrema precisión.

Aplicaciones en el Mundo Real: Dónde se utiliza la DPV

La DPV no se utiliza para recubrimientos cotidianos como la pintura. Es un proceso de alto rendimiento reservado para aplicaciones donde las propiedades superficiales son críticas para la función y la longevidad.

Aeroespacial y Componentes de Alta Temperatura

Las empresas aeroespaciales utilizan la DPV para aplicar recubrimientos densos de barrera térmica a componentes de motores como las álabes de turbina. Estos recubrimientos permiten que las piezas soporten temperaturas extremas, mejorando la eficiencia y la durabilidad.

Recubrimientos Protectores para Herramientas

Se aplican recubrimientos duros y resistentes a la corrosión a herramientas industriales como brocas, fresas y moldes. Una película delgada de DPV puede aumentar drásticamente la vida útil de la herramienta al reducir la fricción y prevenir el desgaste.

Óptica Avanzada y Electrónica

La DPV es esencial para la electrónica y la óptica modernas. Se utiliza para aplicar películas antirreflectantes en lentes de gafas y ópticas de cámaras, así como capas conductoras para paneles solares y las intrincadas películas delgadas necesarias para la fabricación de semiconductores.

Comprender las Compensaciones

Aunque es potente, la DPV es un proceso especializado con limitaciones específicas que lo hacen inadecuado para algunas aplicaciones.

La Necesidad de un Vacío

Todos los procesos de DPV requieren un entorno de alto vacío. El equipo es complejo y costoso, y la creación del vacío añade tiempo y coste al ciclo de fabricación.

Deposición por Línea de Visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" puede dificultar el recubrimiento uniforme de las superficies internas o las áreas complejas y sombreadas de un objeto tridimensional.

Sputtering vs. Evaporación

El sputtering generalmente produce películas más densas con una adhesión más fuerte que la evaporación. Sin embargo, la evaporación a menudo puede alcanzar tasas de deposición más altas, lo que la hace más rápida para ciertas aplicaciones.

Tomar la Decisión Correcta para su Objetivo

La mejor técnica de DPV depende enteramente de las propiedades deseadas del producto final y de la naturaleza del sustrato que se está recubriendo.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: A menudo se prefiere el sputtering para crear recubrimientos densos y duros en herramientas y componentes mecánicos.

- Si su enfoque principal son películas ópticas o electrónicas de alta pureza: La evaporación térmica proporciona un excelente control para depositar capas delgadas y precisas para lentes o semiconductores.

- Si su enfoque principal es recubrir un sustrato sensible al calor: El sputtering suele ser un proceso a menor temperatura que la evaporación térmica, lo que lo convierte en una opción más segura para plásticos u otros materiales que podrían dañarse por el calor intenso.

En última instancia, la DPV permite a los ingenieros diseñar superficies con propiedades mucho más allá de lo que el material base por sí solo podría proporcionar.

Tabla Resumen:

| Método DPV | Cómo Funciona | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Sputtering | Bombardea un material objetivo con iones para expulsar átomos. | Películas densas y uniformes; fuerte adhesión; menor temperatura. | Recubrimientos protectores de herramientas, superficies resistentes al desgaste. |

| Evaporación Térmica | Calienta un material hasta que se vaporiza en un vacío. | Altas tasas de deposición; excelente para películas de alta pureza. | Recubrimientos ópticos, capas de semiconductores, electrónica. |

¿Necesita una solución de recubrimiento DPV de alto rendimiento para su proyecto? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando herramientas, componentes ópticos o dispositivos electrónicos, nuestra experiencia en tecnologías DPV como el sputtering y la evaporación puede ayudarle a lograr propiedades superficiales superiores. ¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético