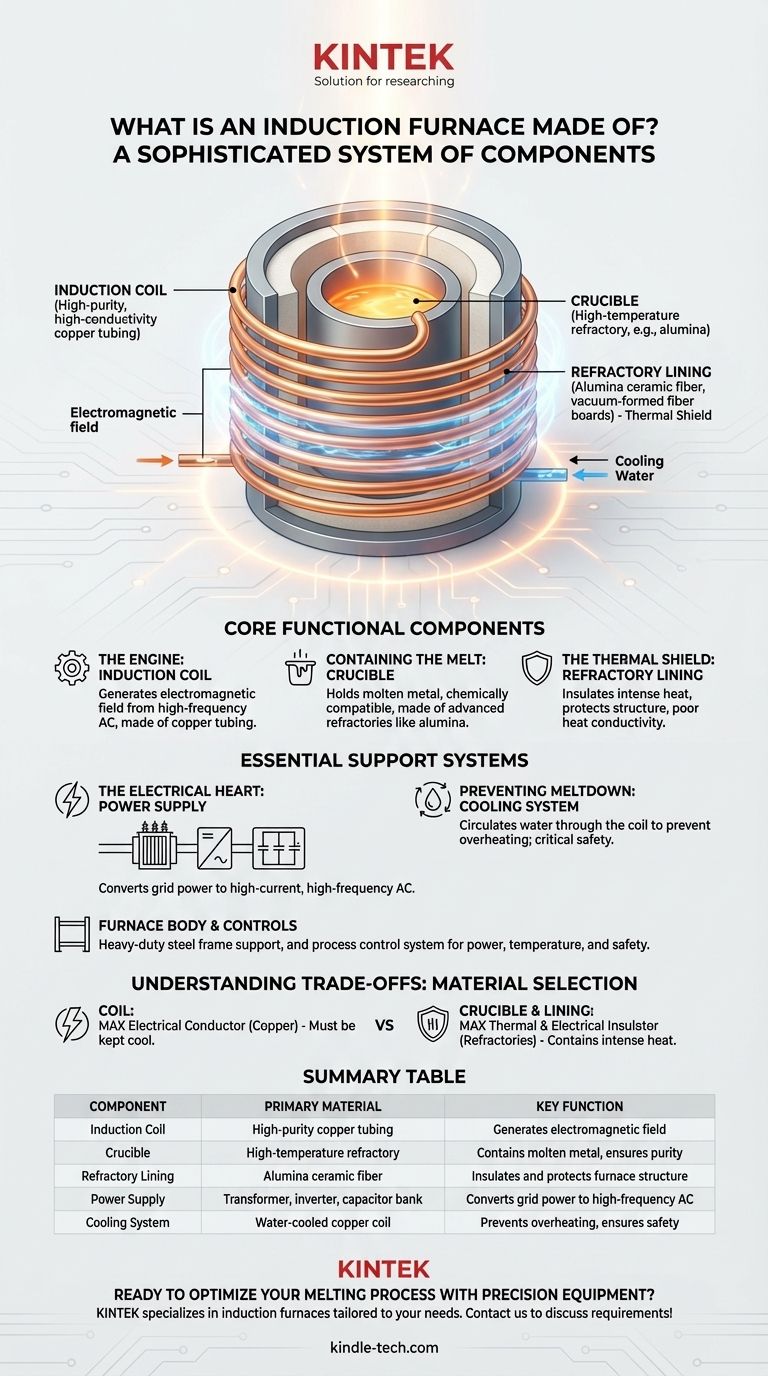

En esencia, un horno de inducción no está hecho de un solo material, sino que es un sofisticado sistema de componentes que trabajan en conjunto. Los elementos principales son una bobina de inducción de cobre refrigerada por agua, un crisol hecho de materiales refractarios de alta temperatura, una fuente de alimentación robusta y un cuerpo estructural del horno, todo gestionado por un sistema de control preciso.

El diseño de un horno de inducción es un ejercicio deliberado en ciencia de materiales. Combina un material altamente conductor (la bobina de cobre) para generar un campo electromagnético con un material aislante y altamente resistente (el crisol refractario) para contener el calor intenso que este campo produce en el metal.

Los componentes funcionales principales

La potencia de un horno de inducción proviene de cómo interactúan sus partes principales. Cada una está hecha de un material elegido específicamente por su papel en el proceso de calentamiento electromagnético.

La bobina de inducción: el motor del horno

El corazón del horno es la bobina de inducción. Se trata de una bobina helicoidal hecha de tubos de cobre de alta pureza y alta conductividad (grado EC).

Cuando una potente corriente alterna de la fuente de alimentación fluye a través de ella, la bobina genera un campo magnético fuerte y que cambia rápidamente. Este campo es la fuerza que finalmente funde el metal.

El crisol: conteniendo la fusión

El metal a fundir no se coloca en contacto directo con la bobina. En su lugar, se mantiene en un crisol, que se encuentra dentro de la bobina.

Este crisol está hecho de materiales refractarios, como la alúmina de alta pureza, que están diseñados para soportar temperaturas extremas sin fundirse, agrietarse o reaccionar con el metal fundido. Esto asegura la pureza del producto final.

El revestimiento refractario: el escudo térmico

Rodeando el crisol y protegiendo la bobina se encuentra el revestimiento del horno. Esta es una capa de aislamiento crítica.

Se construye típicamente con materiales avanzados como la fibra cerámica de alúmina y tableros de fibra formados al vacío. Estos materiales tienen una baja conductividad térmica, lo que mantiene el calor intenso concentrado en el metal y protege los componentes estructurales del horno de daños térmicos.

Los sistemas de soporte esenciales

Mientras que la bobina y el crisol realizan el calentamiento, varios otros sistemas son esenciales para que el horno funcione de manera segura y efectiva.

La fuente de alimentación: el corazón eléctrico

El proceso de inducción requiere un tipo específico de electricidad. La unidad de fuente de alimentación toma la energía de la red estándar y la convierte en la corriente alterna de alta corriente y alta frecuencia necesaria para la bobina.

Esta unidad consta de un transformador, un inversor y un banco de condensadores que trabajan juntos para entregar y controlar el flujo de energía.

El sistema de enfriamiento: previniendo la fusión

La misma resistencia eléctrica que funde el metal dentro del crisol también genera un calor significativo en la propia bobina de cobre.

Para evitar que la bobina se derrita, un sistema de enfriamiento hace circular constantemente agua a través de los tubos de cobre huecos. Esta es una característica de seguridad y operativa absolutamente crítica.

El cuerpo del horno y los sistemas de control

Todo el conjunto se encuentra dentro de un cuerpo de horno, a menudo un marco de acero de alta resistencia, que proporciona soporte estructural.

Finalmente, un sistema de control de procesos actúa como el cerebro del horno, permitiendo a los operadores gestionar los niveles de potencia, monitorear la temperatura y asegurar un ciclo de fusión seguro y eficiente. Algunos hornos también incluyen sistemas de extracción de humos y vacío, dependiendo de la aplicación.

Comprendiendo las compensaciones: la selección de materiales es clave

La elección de materiales en un horno de inducción es un estudio de opuestos. El objetivo es maximizar una propiedad física en un componente mientras se maximiza la propiedad opuesta en el componente adyacente.

La bobina debe ser un excelente conductor eléctrico (cobre) para crear el campo magnético de manera eficiente, pero debe mantenerse fría.

El crisol y el revestimiento deben ser excelentes aislantes térmicos y aislantes eléctricos (refractarios) para contener el calor y evitar que la corriente inducida provoque un cortocircuito a través del propio revestimiento.

El tipo específico de material refractario elegido para el crisol también es crítico. Debe ser químicamente compatible con el metal que se está fundiendo. Usar el revestimiento incorrecto puede llevar a la contaminación de la fusión o a la rápida degradación del crisol, causando una falla operativa.

Tomando la decisión correcta para su objetivo

Comprender la construcción del horno le permite comprender mejor su funcionamiento y sus requisitos.

- Si su enfoque principal es la física de la operación: Reconozca que el horno funciona emparejando una bobina de cobre conductora con un crisol refractario aislante para aprovechar la inducción electromagnética para el calentamiento.

- Si su enfoque principal es el procesamiento de materiales: La elección del refractario para el crisol es su decisión más crítica, ya que debe soportar la temperatura objetivo y ser químicamente inerte al metal específico que está fundiendo.

- Si su enfoque principal es la seguridad y la eficiencia: Reconozca que los sistemas de enfriamiento y de suministro de energía no son negociables; su rendimiento dicta la fiabilidad del horno y previene fallas catastróficas de la bobina.

Al comprender de qué está hecho un horno de inducción, podrá apreciar mejor la interacción de la física y la ciencia de los materiales que lo convierte en una tecnología de fusión tan eficiente y limpia.

Tabla resumen:

| Componente | Material principal | Función clave |

|---|---|---|

| Bobina de inducción | Tubos de cobre de alta pureza | Genera el campo electromagnético para el calentamiento |

| Crisol | Refractario de alta temperatura (ej., alúmina) | Contiene el metal fundido, asegurando la pureza |

| Revestimiento refractario | Fibra cerámica de alúmina | Aísla y protege la estructura del horno |

| Fuente de alimentación | Transformador, inversor, banco de condensadores | Convierte la energía de la red en CA de alta frecuencia |

| Sistema de enfriamiento | Bobina de cobre refrigerada por agua | Evita el sobrecalentamiento y garantiza un funcionamiento seguro |

¿Listo para optimizar su proceso de fusión con equipos de precisión? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a sus necesidades específicas de procesamiento de materiales. Nuestros expertos pueden ayudarle a seleccionar los materiales refractarios y la configuración del sistema adecuados para una máxima eficiencia y seguridad. Contáctenos hoy para discutir sus requisitos de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra