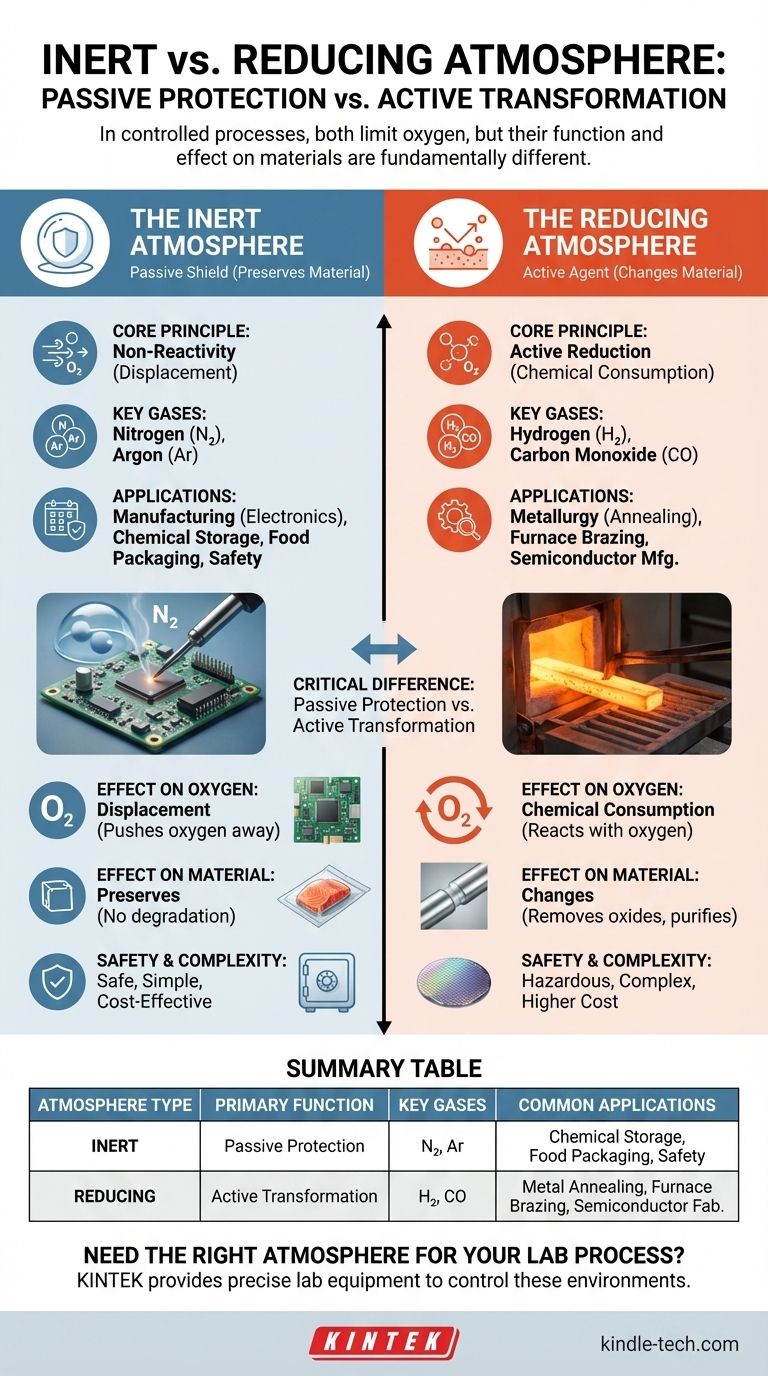

En los procesos químicos e industriales controlados, una atmósfera inerte y una atmósfera reductora son ambos entornos diseñados para limitar los efectos del oxígeno. Una atmósfera inerte es químicamente no reactiva, actuando como un escudo pasivo para prevenir reacciones no deseadas como la oxidación. Una atmósfera reductora va un paso más allá; es un entorno activo que no solo carece de oxígeno, sino que también contiene gases que pueden revertir químicamente la oxidación en la superficie de un material.

La diferencia crítica radica en su función: una atmósfera inerte es pasiva, simplemente previene reacciones al reemplazar el oxígeno. Una atmósfera reductora es activa, contiene gases que no solo previenen la oxidación, sino que también pueden eliminar químicamente el oxígeno de los materiales.

La atmósfera inerte: un escudo protector

Una atmósfera inerte es el tipo más común de ambiente controlado utilizado para prevenir cambios químicos no deseados. Su propósito es proteger un material o proceso de los gases altamente reactivos presentes en el aire ambiente, principalmente oxígeno y vapor de agua.

El principio fundamental: no reactividad

El objetivo fundamental es desplazar el aire reactivo con un gas que no participe en reacciones químicas. Al inundar una cámara o recipiente con un gas como nitrógeno (N₂) o argón (Ar), se crea un ambiente estable.

Esto actúa como una burbuja protectora, deteniendo eficazmente la oxidación, la corrosión y otras formas de degradación antes de que puedan comenzar. El material en el interior simplemente se conserva en su estado actual.

Aplicaciones comunes

Las atmósferas inertes son críticas cuando el objetivo es la preservación. Esto incluye:

- Fabricación: Protección de componentes electrónicos sensibles de la oxidación durante la soldadura.

- Almacenamiento de productos químicos: Prevención de la degradación de reactivos sensibles al aire.

- Envasado de alimentos: Uso de nitrógeno para desplazar el oxígeno y prolongar la vida útil de productos como patatas fritas o café.

- Seguridad: Prevención de incendios o explosiones al eliminar el componente de oxígeno del triángulo de fuego en recipientes que contienen sustancias inflamables.

La atmósfera reductora: un agente activo

Una atmósfera reductora es un entorno más especializado y químicamente activo. Se utiliza cuando simplemente prevenir la oxidación no es suficiente, sino que también debe revertirse.

El principio fundamental: impulsar la reducción

Esta atmósfera promueve activamente las reacciones de reducción, que implican que un átomo gane electrones. En muchos procesos industriales, esto significa eliminar químicamente los átomos de oxígeno de un compuesto.

Para lograr esto, el ambiente se llena con gases reductores como hidrógeno (H₂), monóxido de carbono (CO) o amoníaco disociado. Estos gases tienen una alta afinidad por el oxígeno y reaccionarán con cualquier óxido presente en la superficie de un material, limpiándolo o purificándolo eficazmente.

Aplicaciones comunes

Las atmósferas reductoras son esenciales en procesos donde la química de la superficie del material debe cambiarse activamente:

- Metalurgia: Durante el tratamiento térmico (recocido) del acero, una atmósfera reductora elimina los óxidos superficiales, lo que da como resultado un acabado brillante y limpio.

- Soldadura fuerte en horno: Asegurando una unión metal-metal fuerte y pura al eliminar cualquier óxido que pudiera interferir con el proceso.

- Fabricación de semiconductores: Creación de superficies ultrapuras necesarias para la fabricación de circuitos integrados.

Comprendiendo las distinciones clave

Elegir la atmósfera correcta requiere comprender las compensaciones entre la protección pasiva y el tratamiento activo. La elección incorrecta puede provocar fallos en el proceso o materiales dañados.

Efecto sobre el oxígeno

Una atmósfera inerte funciona por desplazamiento. Simplemente empuja el oxígeno fuera del camino. Si se produce una pequeña fuga, el oxígeno puede entrar y causar oxidación localizada.

Una atmósfera reductora funciona por consumo químico. Los gases activos buscarán y reaccionarán con cualquier traza de oxígeno, "depurándolo" eficazmente del ambiente y de la superficie del material.

Efecto sobre el material

Una atmósfera inerte conserva un material. Asegura que el producto que se introduce es el mismo producto que se saca, solo que sin ninguna degradación inducida por el aire.

Una atmósfera reductora cambia un material. Altera químicamente la superficie al eliminar óxidos, lo que puede ser un paso crítico en su preparación para procesos posteriores.

Seguridad y complejidad

Los gases inertes como el nitrógeno y el argón son relativamente seguros y fáciles de manejar.

Los gases reductores suelen ser peligrosos. El hidrógeno es altamente inflamable y el monóxido de carbono es tóxico, lo que requiere equipos más complejos, protocolos de seguridad rigurosos y mayores costos operativos.

Tomar la decisión correcta para su objetivo

Su elección depende completamente de si su objetivo es simplemente proteger un material o transformar activamente la química de su superficie.

- Si su enfoque principal es la preservación o la seguridad: Utilice una atmósfera inerte. Es el estándar para prevenir la degradación, la combustión o la oxidación sin alterar el material en sí.

- Si su enfoque principal es la purificación o la limpieza de superficies: Utilice una atmósfera reductora. Es necesaria cuando debe eliminar activamente los óxidos existentes, como en el tratamiento térmico de metales o la soldadura fuerte en horno.

- Si su enfoque principal es la rentabilidad y la simplicidad: Una atmósfera inerte es casi siempre la solución menos compleja y más asequible para la protección de uso general.

Comprender esta distinción entre protección pasiva y cambio químico activo le permite seleccionar el control atmosférico preciso que requiere su proceso.

Tabla resumen:

| Tipo de atmósfera | Función principal | Gases clave utilizados | Aplicaciones comunes |

|---|---|---|---|

| Inerte | Protección pasiva (Previene la oxidación) | Nitrógeno (N₂), Argón (Ar) | Almacenamiento de productos químicos, envasado de alimentos, seguridad |

| Reductora | Transformación activa (Elimina óxidos) | Hidrógeno (H₂), Monóxido de carbono (CO) | Recocido de metales, soldadura fuerte en horno, fabricación de semiconductores |

¿Necesita la atmósfera adecuada para el proceso de su laboratorio?

Elegir entre una atmósfera inerte para protección y una atmósfera reductora para purificación es fundamental para sus resultados. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos para crear y controlar estos entornos, asegurando que sus materiales se procesen correctamente, ya sea que necesite una simple preservación o una limpieza activa de la superficie.

Permita que nuestros expertos le ayuden a seleccionar la solución ideal para su aplicación.

Contacte con KINTEK hoy mismo para hablar sobre sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación