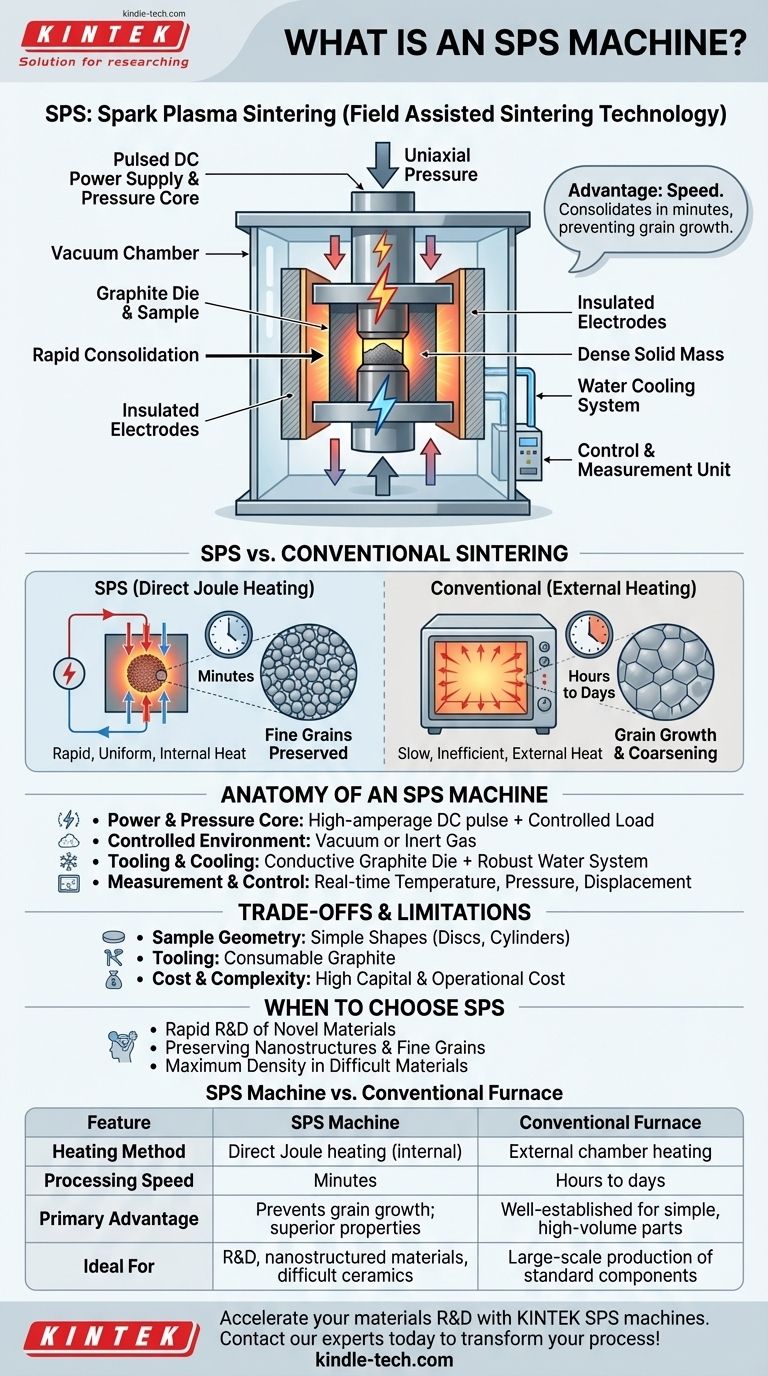

En esencia, una máquina SPS es un horno altamente avanzado utilizado para el procesamiento de materiales. El acrónimo significa Spark Plasma Sintering (Sinterización por Plasma de Chispa), aunque la tecnología también se conoce como Field Assisted Sintering Technology (FAST) (Tecnología de Sinterización Asistida por Campo). Utiliza una corriente eléctrica de CC pulsada y potente combinada con presión uniaxial para consolidar rápidamente polvos en una masa sólida y densa. A diferencia de un horno convencional que calienta de afuera hacia adentro, una máquina SPS pasa la corriente directamente a través del molde conductor y del material mismo, logrando tasas de calentamiento increíblemente altas.

La ventaja central de una máquina SPS es su velocidad. Al consolidar materiales en minutos en lugar de horas, previene el crecimiento no deseado de grano que afecta a los métodos más lentos y a alta temperatura, lo que permite la creación de materiales avanzados con propiedades superiores que a menudo son imposibles de lograr convencionalmente.

Cómo se Diferencia Fundamentalmente la SPS del Sinterizado Convencional

Para comprender el valor de una máquina SPS, es esencial compararla con los hornos de sinterización tradicionales, que han sido el estándar durante décadas. La diferencia radica en cómo se suministra la energía al material.

El Principio del Calentamiento Joule Directo

Un horno convencional funciona como un horno de cocina, calentando lentamente una cámara mediante radiación o convección. Este proceso es ineficiente y requiere mucho tiempo.

Una máquina SPS utiliza el calentamiento Joule. La muestra y su molde de grafito se convierten en parte del circuito eléctrico. A medida que una corriente de alto amperaje pasa a través de ellos, su propia resistencia eléctrica hace que se calienten de forma casi instantánea y uniforme desde dentro.

El Papel de la Presión Uniaxial

Mientras se calienta la muestra, la máquina SPS aplica presión mecánica constante a través de los electrodos. Esta fuerza ayuda a la reorganización de las partículas y a la deformación plástica, expulsando la porosidad y acelerando significativamente el proceso de densificación.

El Efecto "Plasma de Chispa"

El nombre proviene de un fenómeno teorizado donde se generan descargas eléctricas, o chispas, en los huecos entre las partículas de polvo. Se cree que esto crea un plasma localizado que limpia las superficies de las partículas de contaminantes (como óxidos), promoviendo aún más la unión y densificación del material.

Anatomía de una Máquina SPS Típica

Aunque los diseños varían, todas las máquinas SPS se construyen en torno a unos pocos sistemas centrales que trabajan en concierto para lograr un control preciso sobre el entorno de sinterización.

El Núcleo de Potencia y Presión

Este es el corazón de la máquina. Consiste en una fuente de alimentación de CC de pulso de alto amperaje capaz de suministrar miles de amperios de corriente y un sistema de presión hidráulico o eléctrico que aplica una carga controlada a la muestra.

El Entorno Controlado

Todo el proceso tiene lugar dentro de una cámara de vacío. Eliminar el aire es fundamental para evitar que la muestra y las herramientas de grafito se oxiden y se combustionen a las temperaturas extremadamente altas involucradas. La cámara también se puede rellenar con un gas inerte como el argón.

El Sistema de Herramientas y Refrigeración

El material en polvo se carga en un juego de troqueles de grafito (un molde y dos punzones). Se utiliza grafito porque es conductor eléctrico y puede soportar temperaturas muy altas. Un robusto sistema de refrigeración por agua es esencial para proteger la cámara, los electrodos y otros componentes de la máquina.

La Unidad de Medición y Control

La SPS es un proceso de precisión. Sensores sofisticados monitorean y controlan constantemente parámetros clave, incluida la temperatura (a través de pirómetros), la presión aplicada y el desplazamiento del punzón, lo que indica cuánto se está contrayendo o densificando la muestra en tiempo real.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la tecnología SPS no es una solución universal. Su mecanismo único conlleva limitaciones específicas que son fundamentales de entender.

Geometría y Tamaño de la Muestra

El uso de presión uniaxial generalmente limita la SPS a la producción de piezas con geometrías relativamente simples, como discos, cilindros y cuadrados. Crear formas tridimensionales complejas es muy difícil.

Restricciones de Materiales y Herramientas

El proceso estándar se basa en un molde de grafito eléctricamente conductor. La sinterización de cerámicas altamente aislantes puede ser más desafiante, a veces requiriendo configuraciones de herramientas alternativas. Además, las herramientas de grafito son un consumible que se degrada con cada uso, especialmente a temperaturas y presiones extremas, lo que aumenta el costo operativo.

Costo y Complejidad

Las máquinas SPS son instrumentos especializados de alta potencia. Representan una inversión de capital significativamente mayor y tienen una mayor complejidad operativa que un horno industrial estándar.

Cuándo Elegir una Máquina SPS

Seleccionar la tecnología de consolidación adecuada depende totalmente de sus objetivos de material, volumen de producción y presupuesto. La SPS sobresale en aplicaciones específicas de alto valor.

- Si su enfoque principal es la I+D rápida de materiales novedosos: La velocidad del proceso SPS no tiene paralelo para iterar rápidamente nuevas composiciones y crear cupones de prueba de propiedades en cuestión de horas.

- Si su enfoque principal es preservar nanoestructuras o granos finos: El tiempo de procesamiento extremadamente corto y las temperaturas de sinterización más bajas de la SPS son fundamentales para prevenir el crecimiento de grano que debilita muchos materiales avanzados.

- Si su enfoque principal es lograr la máxima densidad en materiales difíciles de sinterizar: La combinación de calor directo y presión en una máquina SPS a menudo logra densidades teóricas en materiales (como metales refractarios o ciertas cerámicas) que otros métodos no pueden alcanzar.

- Si su enfoque principal es la producción de alto volumen de componentes simples: Para muchas aplicaciones, los métodos tradicionales más lentos, como la prensa y sinterización o el prensado en caliente, pueden ser más rentables a gran escala.

En última instancia, una máquina SPS es una herramienta transformadora para la ingeniería de materiales, que permite el desarrollo de materiales de próxima generación al cambiar fundamentalmente la dinámica del tiempo, la temperatura y la presión.

Tabla Resumen:

| Característica | Máquina SPS | Horno Convencional |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule directo (interno) | Calentamiento de cámara externa |

| Velocidad de Procesamiento | Minutos | Horas a días |

| Ventaja Principal | Previene el crecimiento de grano; propiedades superiores del material | Bien establecido para piezas simples de alto volumen |

| Ideal Para | I+D, materiales nanoestructurados, cerámicas difíciles de sinterizar | Producción a gran escala de componentes estándar |

¿Listo para acelerar su I+D de materiales con la precisión de la Sinterización por Plasma de Chispa?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas las máquinas SPS, para ayudarle a desarrollar materiales de próxima generación con propiedades superiores. Nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades específicas de laboratorio, desde la creación rápida de prototipos hasta el logro de la máxima densidad en materiales desafiantes.

¡Contacte a nuestros expertos hoy mismo para discutir cómo una máquina SPS puede transformar su proceso de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de sinterización por prensado en caliente al vacío? Lograr la máxima densidad para TiB-Titanio

- ¿Cómo colaboran una prensa hidráulica de laboratorio y un horno de vacío de alta temperatura en la consolidación de aleaciones ODS?

- ¿Cuál es el propósito de utilizar una prensa isostática en caliente para el tratamiento secundario? Maximizar la densidad del compuesto de cobre

- ¿Cuál es el papel de un horno de prensa en caliente al vacío en los compuestos de TiC-acero? Logre una densidad del 99 % con precisión

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Densificación Superior para Compuestos 2024Al/Gr/SiC

- ¿Qué ventajas técnicas ofrecen los hornos de prensado en caliente o SPS? Logro de electrolitos densos y de alta conductividad

- ¿Cuál es el proceso paso a paso para cultivar un diamante utilizando el método HPHT? Domina la síntesis de diamantes cultivados en laboratorio

- ¿Cómo contribuye el sistema de presión hidráulica de un horno de prensado en caliente al vacío a la unión de Ti2AlNb/TA15?