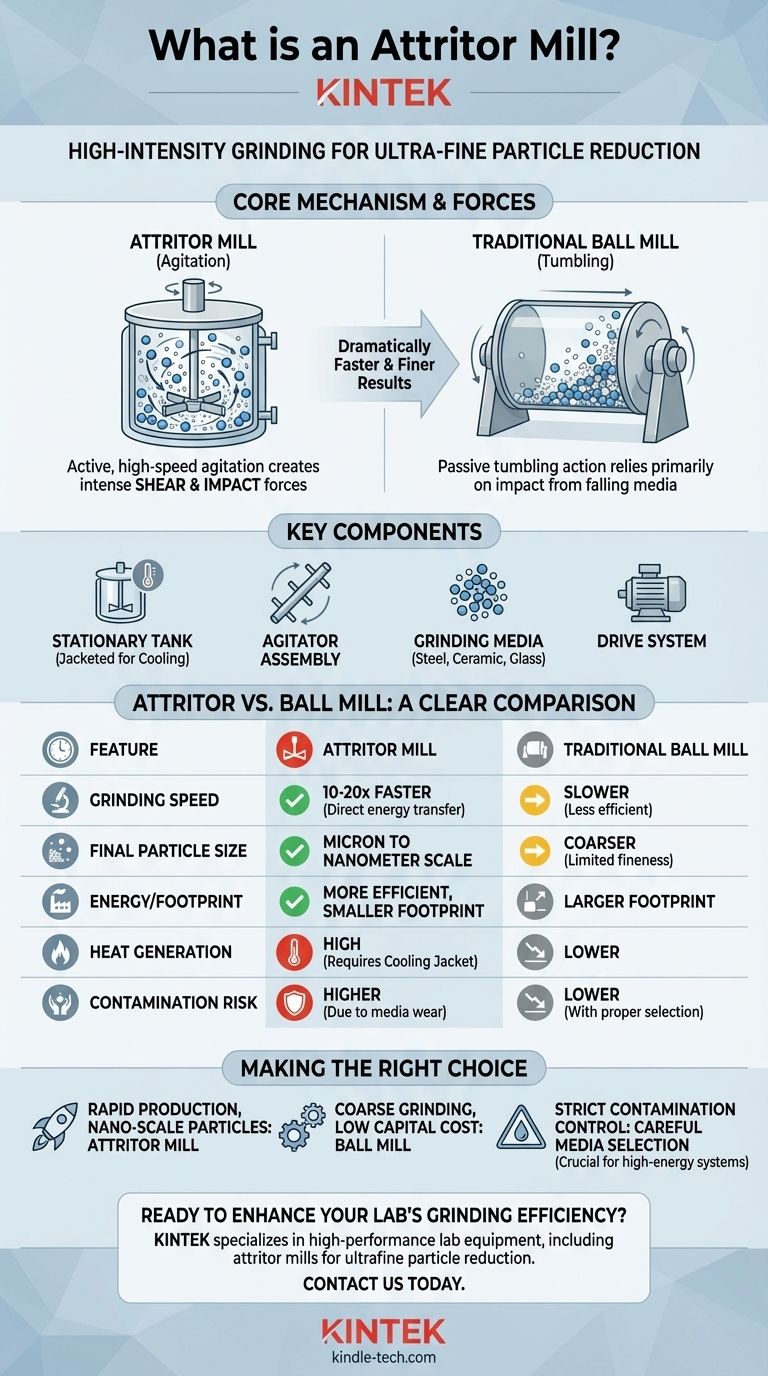

En esencia, un molino atritor es un molino de molienda de alta intensidad que logra una reducción rápida y fina del tamaño de las partículas. A diferencia de un molino de bolas tradicional que voltea el material en un tambor giratorio, un atritor utiliza un eje agitador central motorizado con brazos para remover un tanque estacionario lleno de medios de molienda y la suspensión del material. Esta acción de medios agitados es significativamente más energética y eficiente.

La diferencia crítica es el mecanismo: un molino atritor agita de forma activa y violenta los medios de molienda para crear intensas fuerzas de cizallamiento e impacto. Este cambio fundamental de diseño lo hace drásticamente más rápido y eficaz para producir partículas ultrafinas en comparación con la acción de volteo pasivo de un molino de bolas.

Cómo un molino atritor logra una molienda superior

Para entender por qué los atritores son tan efectivos, debemos mirar más allá del simple acto de moler y centrarnos en las fuerzas específicas que generan.

El mecanismo central: Agitación vs. Volteo

Un molino de bolas tradicional funciona levantando los medios de molienda y el material a lo largo de la pared de un cilindro giratorio y permitiendo que caiga o se deslice hacia abajo. La molienda se realiza principalmente por el impacto de los medios que caen.

Un molino atritor, sin embargo, mantiene el tanque estacionario. Un eje agitador central gira a alta velocidad, creando un vórtice y forzando a los medios de molienda a moverse caóticamente. Esta es una forma mucho más directa y eficiente de transferir energía.

El poder de las fuerzas de cizallamiento e impacto

La acción del agitador imparte energía cinética a los miles de perlas de molienda, creando dos fuerzas de molienda principales:

- Impacto: Los medios de molienda chocan a alta velocidad, triturando las partículas de material atrapadas entre ellos.

- Cizallamiento: Los medios de molienda se deslizan y giran unos sobre otros a diferentes velocidades, creando intensas fuerzas de cizallamiento que desgarran las partículas.

Esta combinación de fuerzas es lo que permite a los molinos atritores reducir las partículas a escala micrométrica e incluso nanométrica mucho más rápidamente que otros métodos.

Componentes clave del sistema

Un sistema de molino atritor es sencillo en su concepto:

- Tanque estacionario: Un recipiente, a menudo encamisado para control de temperatura, que contiene la suspensión del material y los medios de molienda.

- Conjunto agitador: Un eje central giratorio provisto de brazos o pasadores, que es el corazón de la máquina.

- Medios de molienda: Pequeñas perlas duras, típicamente hechas de acero, cerámica (como zirconia o alúmina) o vidrio.

- Sistema de accionamiento: Un potente motor que hace girar el agitador a una velocidad controlada con precisión.

Atritor vs. Molino de bolas: Una clara comparación

Para los profesionales que deciden sobre una tecnología de molienda, la comparación a menudo se reduce al atritor y al molino de bolas más tradicional. Las diferencias son marcadas.

Velocidad y eficiencia

El atritor es fundamentalmente una máquina más eficiente. Debido a que la energía se transfiere directamente del agitador a los medios, los tiempos de molienda pueden ser de 10 a 20 veces más rápidos que en un molino de bolas comparable, donde gran parte de la energía se desperdicia simplemente levantando toda la carga.

Tamaño final de partícula

Las fuerzas de cizallamiento e impacto de alta intensidad permiten a los atritores lograr dispersiones de partículas significativamente más finas. Mientras que los molinos de bolas son excelentes para la molienda gruesa, los atritores sobresalen en la producción de partículas en los rangos de micras de un solo dígito, submicras y nanoescala.

Consumo de energía y huella

Para una producción determinada, un molino atritor es a menudo más eficiente energéticamente y tiene una huella física más pequeña. El proceso se concentra en un volumen más pequeño y trabajado más intensamente, lo que requiere menos espacio en la planta de la fábrica.

Comprender las ventajas y consideraciones

Aunque potente, la naturaleza de alta energía del molino atritor introduce desafíos específicos que deben gestionarse para una operación exitosa.

Gestión de la generación de calor

La inmensa energía introducida en el sistema genera un calor significativo. Sin control, este calor puede dañar el producto o alterar sus propiedades químicas. Por lo tanto, la mayoría de los atritores requieren un tanque encamisado conectado a un sistema de enfriamiento para mantener una temperatura de procesamiento estable.

El riesgo de desgaste y contaminación de los medios

Las colisiones de alta velocidad pueden hacer que tanto los medios de molienda como los brazos del agitador se desgasten con el tiempo. Este desgaste introduce cantidades minúsculas del material de los medios o del agitador en el producto, lo que puede ser un problema crítico en aplicaciones de alta pureza como productos farmacéuticos o electrónicos.

La selección del material adecuado para los medios y las piezas de desgaste (por ejemplo, acero endurecido, carburo de tungsteno o cerámicas) es crucial para minimizar la contaminación.

Complejidad operativa

Aunque conceptualmente simple, la optimización de un proceso de atritor requiere un control cuidadoso de variables como la velocidad del agitador, el tamaño y la carga de los medios, la viscosidad de la suspensión y la temperatura. Es un proceso técnicamente más exigente que el funcionamiento de un molino de bolas básico.

Tomar la decisión correcta para su objetivo

La decisión entre tecnologías de molienda no se trata de cuál es "mejor" en el vacío, sino de cuál es la herramienta correcta para su objetivo específico.

- Si su enfoque principal es la producción rápida y la obtención de partículas a nanoescala: El molino atritor es la opción superior debido a su alta eficiencia energética y su capacidad para generar intensas fuerzas de cizallamiento.

- Si su enfoque principal es la molienda gruesa de lotes grandes y robustos con bajo costo de capital: Un molino de bolas tradicional sigue siendo una solución altamente efectiva y económica.

- Si su enfoque principal es prevenir toda contaminación del producto: Debe seleccionar cuidadosamente el material para sus medios de molienda y brazos agitadores, independientemente del tipo de molino, pero el riesgo se acentúa en sistemas de alta energía.

Comprender el mecanismo fundamental de cualquier herramienta es el primer paso para dominar su proceso y lograr el resultado deseado.

Tabla resumen:

| Característica | Molino Atritor | Molino de Bolas Tradicional |

|---|---|---|

| Mecanismo | Agitador de alta velocidad remueve medios estacionarios | Tambor giratorio voltea medios y material |

| Fuerzas primarias | Alto cizallamiento e impacto | Principalmente impacto de medios en cascada |

| Velocidad de molienda | 10-20 veces más rápido | Más lento, transferencia de energía menos eficiente |

| Tamaño final de partícula | Escala de micras a nanómetros | Partículas más gruesas, finura limitada |

| Generación de calor | Alta (requiere camisa de enfriamiento) | Menor |

| Riesgo de contaminación | Mayor debido al desgaste de los medios | Menor con la selección adecuada de medios |

¿Listo para mejorar la eficiencia de molienda de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos molinos atritores diseñados para una reducción rápida y ultrafina del tamaño de partículas. Ya sea que trabaje en productos farmacéuticos, cerámicas o materiales avanzados, nuestras soluciones le ayudan a lograr resultados precisos con una velocidad y un control superiores. Contáctenos hoy para discutir sus necesidades específicas de molienda y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Qué afecta la eficiencia de un molino de bolas? Optimice la velocidad de molienda, los medios y el material para un rendimiento máximo

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuáles son los factores que afectan la eficiencia de la molienda? Optimice su proceso para obtener el máximo rendimiento

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria