En esencia, la calcinación es un proceso de purificación y transformación a alta temperatura. Implica calentar un material sólido a una temperatura justo por debajo de su punto de fusión en una atmósfera controlada con poco o ningún oxígeno. Este calor intenso expulsa sustancias volátiles como agua y dióxido de carbono, lo que hace que el material se descomponga o cambie su estructura química, haciéndolo más adecuado para su próximo uso industrial.

El propósito principal de la calcinación no es simplemente calentar un material, sino inducir un cambio químico o físico específico. Es un método de descomposición térmica, diseñado para eliminar componentes no deseados o crear una sustancia más reactiva.

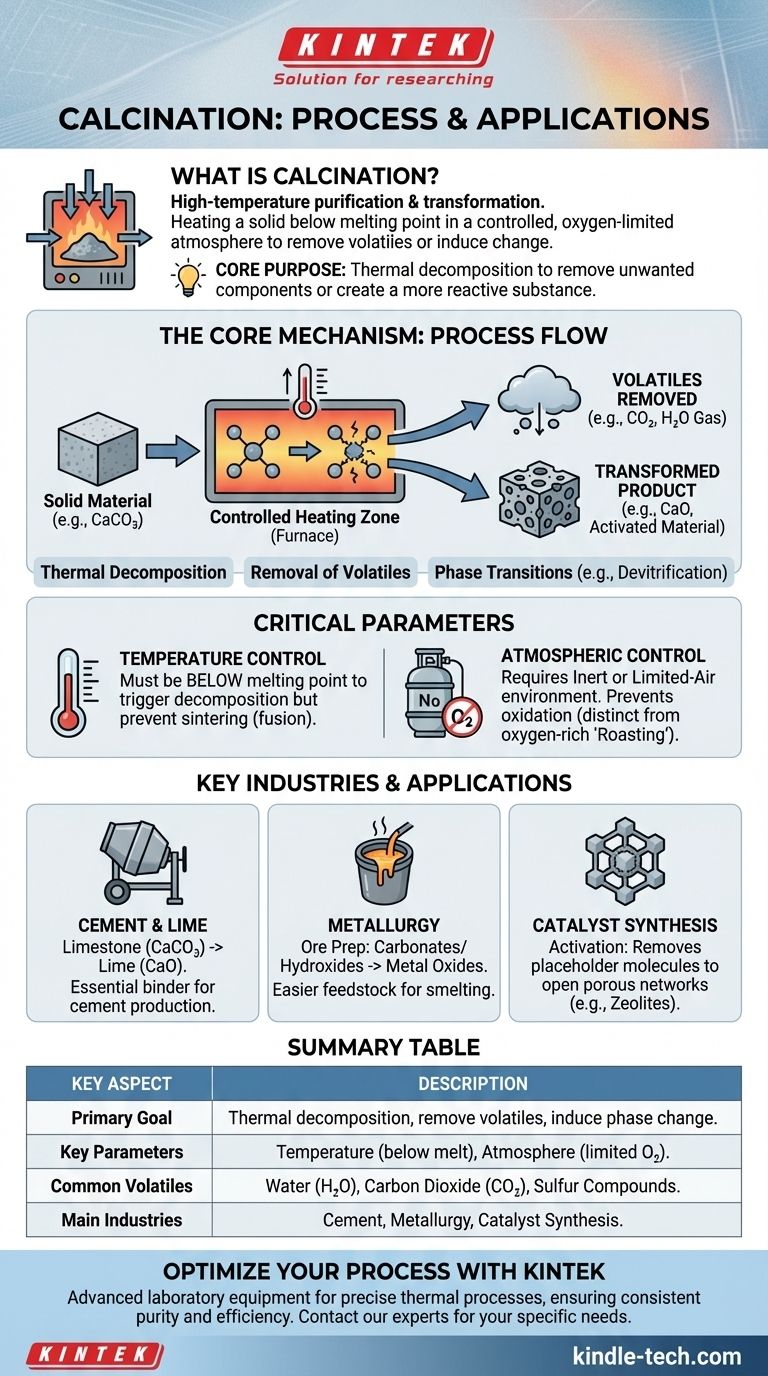

El mecanismo central: ¿Qué sucede durante la calcinación?

La calcinación logra sus resultados manipulando cuidadosamente el calor y la atmósfera para descomponer un compuesto en formas más simples y útiles.

Descomposición térmica

El mecanismo principal es la descomposición térmica. El calor aplicado proporciona suficiente energía para romper los enlaces químicos dentro de un compuesto, haciendo que se separe en dos o más productos.

Un ejemplo clásico es la producción de cal a partir de piedra caliza. Cuando el carbonato de calcio (CaCO₃) se calienta, se descompone en óxido de calcio (CaO, o cal) y libera gas dióxido de carbono (CO₂).

Eliminación de volátiles

Esta descomposición se utiliza con mayor frecuencia para expulsar sustancias volátiles. Estas son partes del compuesto que pueden convertirse fácilmente en gas cuando se calientan.

Los volátiles comunes eliminados durante la calcinación incluyen agua de minerales hidratados (deshidratación), dióxido de carbono de carbonatos y compuestos de azufre de ciertos minerales. El resultado es un material sólido más concentrado o purificado.

Inducción de transiciones de fase

En aplicaciones más avanzadas, la calcinación se utiliza no para descomponer un material, sino para cambiar su estructura interna. Esto se llama transición de fase.

Al calentar cuidadosamente una sustancia como el vidrio, su estructura atómica desordenada puede reorganizarse en un estado cristalino más ordenado (un proceso llamado desvitrificación), alterando sus propiedades físicas.

Comprensión de los parámetros críticos

El éxito de la calcinación depende de un control preciso sobre dos variables clave: la temperatura y la atmósfera. Un error en cualquiera de ellas cambia fundamentalmente el resultado.

Control de temperatura

El material debe calentarse a una temperatura lo suficientemente alta como para desencadenar la descomposición, pero por debajo de su punto de fusión.

Si la temperatura es demasiado baja, la reacción no ocurrirá. Si es demasiado alta y el material se funde o se fusiona, se obtiene una masa sólida y vítrea (sinterización) en lugar del sólido poroso o polvo fino deseado.

Control atmosférico

La calcinación se define por el uso de una atmósfera inerte o con aire limitado. Esto es fundamental para prevenir reacciones secundarias no deseadas, principalmente la oxidación.

Si el mismo proceso se realizara en un ambiente rico en oxígeno, se llamaría tostación. La tostación se usa cuando el objetivo es agregar oxígeno a un compuesto (por ejemplo, convertir minerales de sulfuro en óxidos), mientras que la calcinación se usa para expulsar componentes sin agregar oxígeno.

Aplicaciones clave en todas las industrias

La calcinación es un proceso fundamental en varias de las principales industrias pesadas debido a su eficacia y relativa simplicidad.

Producción de cemento y cal

Esta es la aplicación más común. La industria mundial del cemento se basa en la calcinación de la piedra caliza para producir cal, el ingrediente reactivo principal en todo el cemento moderno.

Metalurgia y procesamiento de minerales

En metalurgia, la calcinación es un paso preparatorio. Convierte minerales metálicos, como carbonatos e hidróxidos, en sus formas de óxido. Los óxidos metálicos son mucho más fáciles de procesar en un horno para extraer el metal puro.

Síntesis de catalizadores y zeolitas

En la fabricación de productos químicos especiales, la calcinación se utiliza para activar materiales. Por ejemplo, puede eliminar moléculas de relleno de la estructura cristalina de una zeolita, abriendo la red porosa que la convierte en un potente catalizador.

Tomar la decisión correcta para su objetivo

Comprender cómo se aplica la calcinación depende del contexto industrial.

- Si su enfoque principal es la química básica: Piense en la calcinación como una descomposición térmica: usar calor para descomponer un compuesto y expulsar un gas.

- Si su enfoque principal es la ingeniería civil: Vea la calcinación como el paso esencial que convierte la roca inerte (piedra caliza) en el aglutinante químicamente reactivo (cal) para el cemento.

- Si su enfoque principal es la metalurgia: Considere la calcinación como un paso de refinación crucial que prepara el mineral al convertirlo en un óxido metálico, la materia prima ideal para la fundición.

Dominar este proceso fundamental es clave para comprender una amplia gama de transformaciones químicas industriales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Descomposición térmica para eliminar volátiles o inducir un cambio de fase. |

| Parámetros clave | Temperatura (por debajo del punto de fusión) y atmósfera (oxígeno limitado). |

| Volátiles comunes eliminados | Agua (H₂O), dióxido de carbono (CO₂), compuestos de azufre. |

| Principales industrias | Producción de cemento, metalurgia, síntesis de catalizadores. |

Optimice sus procesos industriales con KINTEK

La calcinación es un paso crítico para producir materiales de alta calidad. Ya sea que esté desarrollando nuevos catalizadores, procesando minerales o fabricando cemento, contar con el equipo adecuado es esencial para un control preciso de la temperatura y la atmósfera.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles diseñados para procesos térmicos exigentes. Nuestras soluciones le ayudan a lograr resultados consistentes y fiables, mejorando la pureza del producto y la eficiencia del proceso.

¿Listo para mejorar su proceso de calcinación? Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo