En la ciencia de los materiales, un material calcinado es aquel que ha sido sometido a un proceso de tratamiento térmico a alta temperatura conocido como calcinación. Este proceso se lleva a cabo por debajo del punto de fusión del material en una atmósfera controlada. El propósito principal no es fundir la sustancia, sino calentarla intensamente para provocar un cambio químico o físico, como la eliminación de componentes volátiles o la transformación de su estructura cristalina.

La calcinación es fundamentalmente un proceso de purificación y transformación. Utiliza calor controlado para romper enlaces químicos, eliminar impurezas y rediseñar la estructura interna de un material, preparándolo para una aplicación industrial específica y de alto rendimiento.

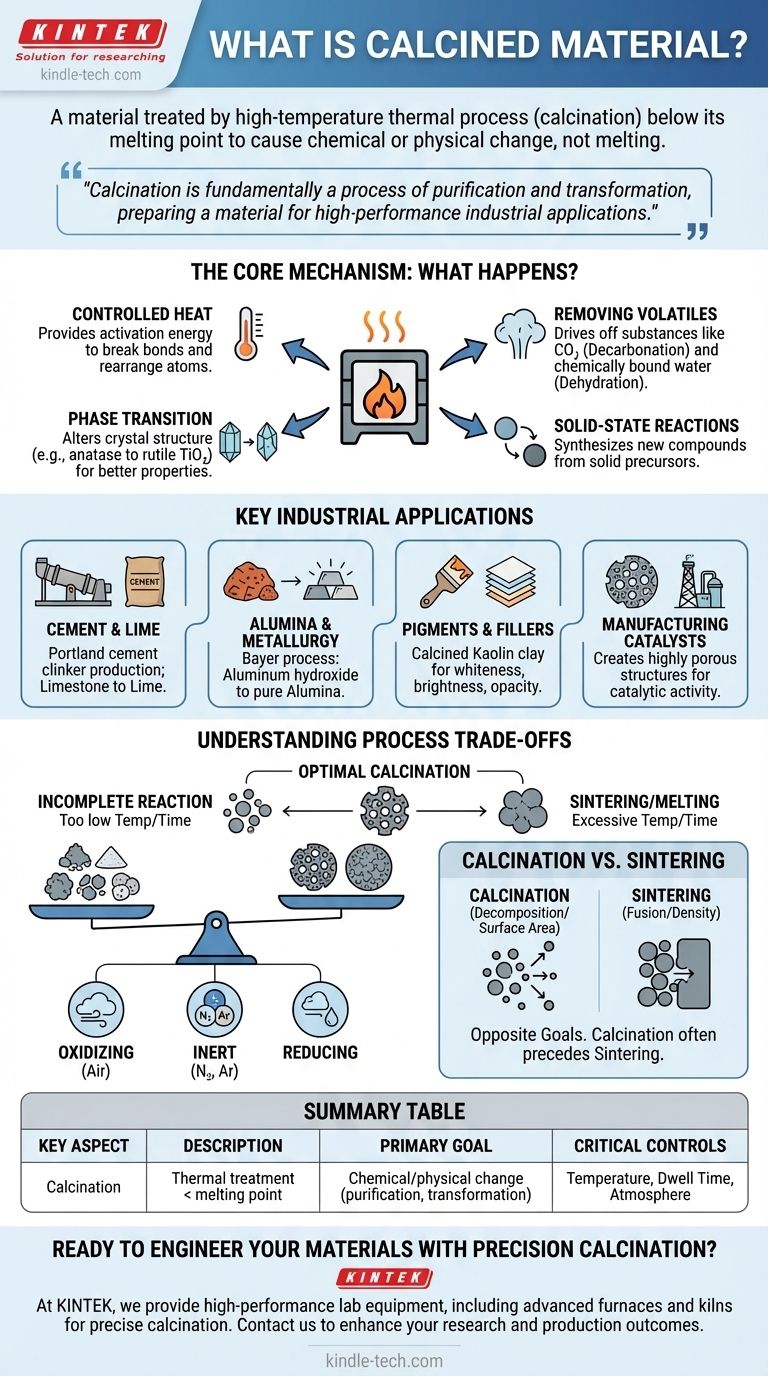

El mecanismo central: ¿Qué sucede durante la calcinación?

La calcinación es un proceso térmico preciso que altera fundamentalmente un material. El cambio es impulsado por variables cuidadosamente controladas para lograr un resultado específico.

El papel del calor controlado

La esencia de la calcinación es aplicar un calor lo suficientemente alto como para iniciar una reacción, pero lo suficientemente bajo como para evitar que el material se funda. Esta energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos y reorganizar los átomos.

Eliminación de componentes volátiles

Un objetivo principal de la calcinación es descomponer un compuesto expulsando sustancias volátiles.

- Descarbonatación: Implica la eliminación de dióxido de carbono (CO₂). El ejemplo más común es calentar piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO), un ingrediente fundamental en la fabricación de cemento.

- Deshidratación: Es la eliminación de moléculas de agua químicamente unidas de la estructura cristalina de un mineral, a menudo denominada "agua de cristalización".

Inducción de una transición de fase

El calor también puede forzar a un material a cambiar su estructura cristalina (transformación polimórfica) sin alterar su fórmula química. Esta nueva fase a menudo posee propiedades más deseables. Por ejemplo, el dióxido de titanio anatasa se puede calcinar para formar dióxido de titanio rutilo, que tiene un índice de refracción más alto y se prefiere como pigmento blanco.

Promoción de reacciones en estado sólido

La calcinación también se puede utilizar para sintetizar un compuesto completamente nuevo haciendo reaccionar dos o más precursores sólidos a altas temperaturas. El calor facilita la difusión de átomos entre los sólidos, formando un nuevo material.

Aplicaciones industriales clave

La calcinación no es una técnica abstracta de laboratorio; es un proceso fundamental en numerosas industrias a gran escala.

Producción de cemento y cal

La producción de clínker de cemento Portland es una de las mayores aplicaciones de la calcinación. Una mezcla de piedra caliza y arcilla se calienta en un horno rotatorio a más de 1400 °C, expulsando CO₂ y formando los complejos silicatos que le dan al cemento sus propiedades aglutinantes.

Alúmina y metalurgia

En el proceso Bayer, el hidróxido de aluminio se calcina a más de 1100 °C para producir alúmina (óxido de aluminio, Al₂O₃). Esta alúmina altamente pura y estable es la materia prima principal utilizada para producir metal de aluminio mediante electrólisis.

Pigmentos y rellenos

La arcilla de caolín calcinada es un aditivo funcional crítico en papel, pintura y plásticos. El proceso elimina el agua, aumenta la blancura y el brillo de la arcilla y crea una partícula más estructurada que mejora la opacidad y la durabilidad.

Fabricación de catalizadores

Muchos catalizadores industriales se crean calcificando un material precursor. El calor descompone el precursor y crea una estructura altamente porosa con una gran área superficial, lo cual es esencial para maximizar la actividad catalítica en procesos como el refinado de petróleo.

Comprensión de las compensaciones del proceso

Lograr el resultado deseado con la calcinación requiere un control preciso. Una mala gestión del proceso puede inutilizar el material.

Temperatura y tiempo de permanencia

Estas son las variables más críticas. Una temperatura o tiempo insuficientes darán como resultado una reacción incompleta. Por el contrario, una temperatura o tiempo excesivos pueden causar sinterización, la fusión no deseada de partículas, lo que reduce el área superficial y la porosidad, o incluso la fusión total.

La importancia de la atmósfera

El entorno gaseoso dentro del horno es crucial.

- Oxidante (Aire): Se utiliza cuando el objetivo es quemar impurezas orgánicas o promover la oxidación.

- Inerte (Nitrógeno, Argón): Se utiliza para prevenir reacciones no deseadas, como la oxidación, cuando el único objetivo es un cambio de fase puro.

- Reductor: Se utiliza en aplicaciones metalúrgicas específicas para eliminar el oxígeno.

Calcinación frente a sinterización

Estos dos procesos térmicos a menudo se confunden, pero tienen objetivos opuestos. La calcinación generalmente tiene como objetivo descomponer un material o aumentar su área superficial. La sinterización tiene como objetivo fusionar partículas para aumentar la densidad y reducir la porosidad. En muchos procesos, la calcinación es un primer paso necesario antes de un paso de sinterización separado y a mayor temperatura.

Aplicación de esto a su objetivo

El objetivo específico de la calcinación dicta los parámetros de proceso requeridos. Comprender su objetivo es la clave para controlar el resultado.

- Si su enfoque principal es la purificación o descomposición: Su objetivo es aplicar solo el calor suficiente durante una duración específica para expulsar un componente volátil como H₂O o CO₂ sin causar sinterización.

- Si su enfoque principal es crear una nueva fase cristalina: Su objetivo es mantener el material a una temperatura de transición específica para permitir que la estructura atómica se reorganice por completo.

- Si su enfoque principal es aumentar la porosidad para un catalizador: Su objetivo es descomponer cuidadosamente un precursor, creando una estructura "esquelética" con una gran área superficial mientras se evita estrictamente la sinterización.

En última instancia, la calcinación es una herramienta poderosa y versátil para diseñar las propiedades fundamentales de los materiales a escala industrial.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Cambio químico/físico mediante calor, por debajo del punto de fusión |

| Cambios comunes | Eliminación de volátiles (CO₂, H₂O), transiciones de fase |

| Industrias principales | Producción de cemento, metalurgia, pigmentos, catalizadores |

| Controles críticos | Temperatura, tiempo de permanencia, atmósfera (aire, inerte, reductor) |

¿Listo para diseñar sus materiales con calcinación de precisión?

La calcinación es un paso fundamental para lograr las propiedades exactas del material que exige su aplicación. Ya sea que esté desarrollando catalizadores avanzados, produciendo cerámicas de alta pureza o procesando minerales, el tratamiento térmico correcto es clave para su éxito.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos y muflas avanzados diseñados para procesos de calcinación precisos. Nuestras soluciones ayudan a investigadores y profesionales de la industria en ciencia de materiales, química y metalurgia a lograr resultados consistentes y fiables.

Permita que KINTEK sea su socio en la transformación de materiales.

Contáctenos hoy para discutir sus necesidades específicas de calcinación y descubrir cómo nuestra experiencia puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son los subproductos de la gasificación de biomasa? Desbloqueando el gas de síntesis, el biocarbón y más

- ¿Cuál es la composición del gas de pirólisis de biomasa? Una guía sobre su composición y valor energético

- ¿Qué es un reactor de pirólisis? Una guía para convertir residuos en recursos valiosos

- ¿Cómo ayuda la pirólisis al medio ambiente? Transformar los residuos en energía renovable y secuestro de carbono

- ¿Cuáles son los gases combustibles de la pirólisis? Entendiendo el subproducto clave para la autosuficiencia energética

- ¿Cuáles son las materias primas para la pirólisis? De residuos a energía con materias primas versátiles

- ¿Cuáles son los métodos de producción de bio-aceite? La Guía Definitiva de Pirólisis y Procesos Alternativos de Biocombustibles

- ¿Cuáles son los productos de la pirólisis y la gasificación? Desbloquee el valor en la conversión de biomasa