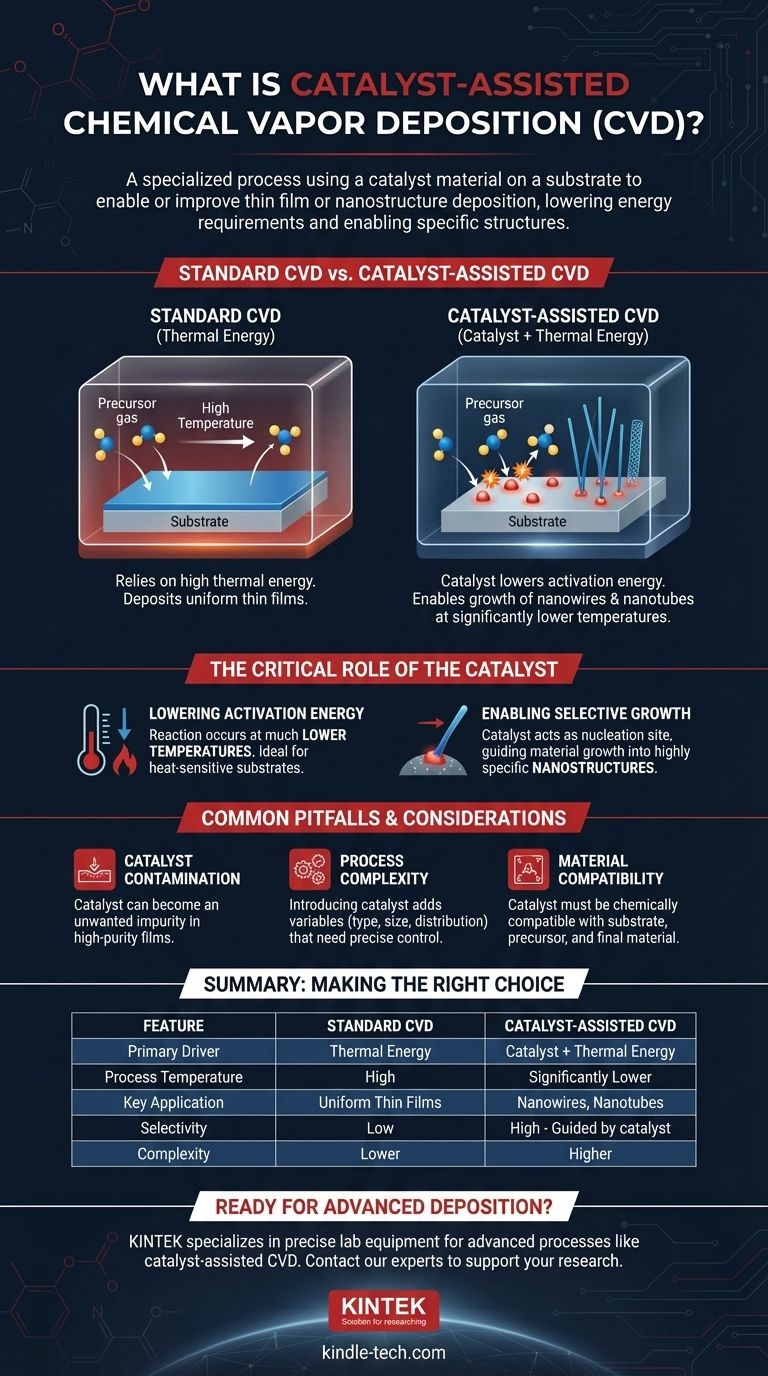

En resumen, la deposición química de vapor (CVD) asistida por catalizador es un proceso especializado en el que se utiliza un material catalizador sobre un sustrato para permitir o mejorar la deposición de una película delgada o una nanoestructura. El catalizador reduce la energía necesaria para la reacción química, lo que a menudo permite que el proceso ocurra a temperaturas más bajas o crear estructuras altamente específicas, como nanocables, que no son posibles con la CVD estándar.

La función principal del catalizador es actuar como un sitio de nucleación y un acelerador de reacción. Proporciona una ubicación específica para que los gases precursores se descompongan y se ensamblen en el material sólido deseado, guiando el crecimiento con un nivel de control que la energía térmica estándar por sí sola no puede lograr.

Una introducción a la deposición química de vapor (CVD) estándar

¿Qué es la CVD?

La deposición química de vapor es un proceso utilizado para crear materiales sólidos de alta calidad y alto rendimiento, típicamente películas delgadas. Implica colocar un objeto objetivo, o sustrato, dentro de una cámara de reacción.

Luego se introducen moléculas gaseosas, conocidas como precursores, en la cámara.

¿Cómo funciona?

Una fuente de energía, generalmente alta temperatura, provoca una reacción química o descomposición de los gases precursores sobre o cerca de la superficie del sustrato.

Esta reacción da como resultado la deposición de una película sólida estable sobre el sustrato, mientras que los subproductos gaseosos se eliminan. Este método es distinto de la deposición física de vapor (PVD), que utiliza medios físicos como la fusión o la pulverización catódica para crear un vapor, en lugar de una reacción química.

¿Para qué se utiliza?

La CVD es esencial en muchas industrias. Se utiliza para depositar películas delgadas en semiconductores en electrónica, crear recubrimientos resistentes al desgaste para herramientas de corte y fabricar materiales fotovoltaicos para células solares de película delgada.

El papel crítico del catalizador

La CVD estándar se basa únicamente en la energía térmica para impulsar la reacción. La CVD asistida por catalizador introduce un tercer componente —el catalizador— que cambia fundamentalmente el proceso.

Reducción de la energía de activación

El papel principal de un catalizador en cualquier reacción química es reducir la energía de activación, la energía mínima requerida para iniciar la reacción.

En la CVD, esto significa que los gases precursores pueden reaccionar y formar el material sólido deseado a una temperatura mucho más baja de lo que sería necesario de otro modo. Esto es crítico cuando se trabaja con sustratos que no pueden soportar altas temperaturas.

Permitir el crecimiento selectivo y anisotrópico

Quizás la aplicación más potente de la CVD asistida por catalizador es el crecimiento de nanoestructuras unidimensionales como nanocables y nanotubos de carbono.

El catalizador, a menudo una pequeña nanopartícula metálica, actúa como una semilla o sitio de nucleación específico. El gas precursor se descompone exclusivamente en esta partícula catalizadora, que luego guía el crecimiento del material en una sola dirección, formando un cable o tubo.

Inconvenientes y consideraciones comunes

Contaminación por catalizador

Un desafío importante es evitar que el material catalizador se convierta en una impureza no deseada en la película final depositada. Para aplicaciones de alta pureza, esto puede ser un inconveniente crítico.

Complejidad del proceso

La introducción de un catalizador añade variables que deben controlarse con precisión. El tipo de catalizador, el tamaño de sus partículas y su distribución en el sustrato tienen un impacto dramático en el resultado final, lo que añade complejidad al diseño del proceso.

Compatibilidad de materiales

La elección del catalizador no es universal. Debe ser químicamente compatible con el sustrato, los gases precursores y el material final deseado para funcionar correctamente y evitar reacciones secundarias no deseadas.

Tomar la decisión correcta para su objetivo

Al decidir un método de deposición, el resultado específico que necesita lograr es el factor más importante.

- Si su enfoque principal es el crecimiento de nanoestructuras específicas como nanotubos de carbono o nanocables: La CVD asistida por catalizador no es solo una opción; a menudo es el método esencial y más efectivo.

- Si su enfoque principal es depositar una película sobre un sustrato sensible al calor: La CVD asistida por catalizador puede ser la solución ideal, ya que permite temperaturas de procesamiento significativamente más bajas.

- Si su enfoque principal es depositar una película delgada uniforme y de alta pureza sin geometría compleja: La CVD térmica estándar o mejorada con plasma puede ser un enfoque más simple y directo que evita la posible contaminación por catalizador.

En última instancia, elegir usar un catalizador transforma la CVD de una técnica de recubrimiento de superficies en una herramienta de fabricación de precisión.

Tabla resumen:

| Característica | CVD estándar | CVD asistida por catalizador |

|---|---|---|

| Impulsor principal | Energía térmica | Catalizador + Energía térmica |

| Temperatura del proceso | Alta | Significativamente más baja |

| Aplicación clave | Películas delgadas uniformes | Nanocables, nanotubos, estructuras complejas |

| Selectividad | Baja | Alta (crecimiento guiado por sitios catalíticos) |

| Complejidad | Menor | Mayor (debido a la gestión del catalizador) |

¿Listo para fabricar nanoestructuras avanzadas o depositar películas delgadas en sustratos sensibles?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de deposición avanzados como la CVD asistida por catalizador. Ya sea que esté desarrollando productos electrónicos de próxima generación, sensores de vanguardia o materiales novedosos, nuestra experiencia y productos confiables garantizan que sus objetivos de investigación y producción se cumplan con precisión y eficiencia.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Qué es la deposición de vapor de película delgada? Una guía para la ingeniería de superficies de precisión

- ¿Cuál es la tasa de deposición de la deposición física de vapor? No es un número único, y aquí te explicamos por qué.

- ¿Cómo facilita el equipo de Deposición Química de Vapor (CVD) los canales de alta conductividad térmica? Guía de Control de Precisión

- ¿Cuál es el proceso químico utilizado para fabricar diamantes sintéticos? Descubre los métodos HPHT vs. CVD

- ¿Cuál es la diferencia entre la deposición química de vapor y la deposición física de vapor? Una guía para elegir el proceso de recubrimiento de película delgada adecuado

- ¿Cuál es la función de un reactor de tubo de cuarzo de alta pureza en la modificación por plasma? Mejora de la estabilidad del ácido esteárico

- ¿Son mejores los diamantes CVD que los HPHT? La verdad real sobre la calidad de los diamantes cultivados en laboratorio

- ¿Por qué se prefiere la deposición química de vapor sobre la deposición física de vapor? Conformidad superior para piezas complejas