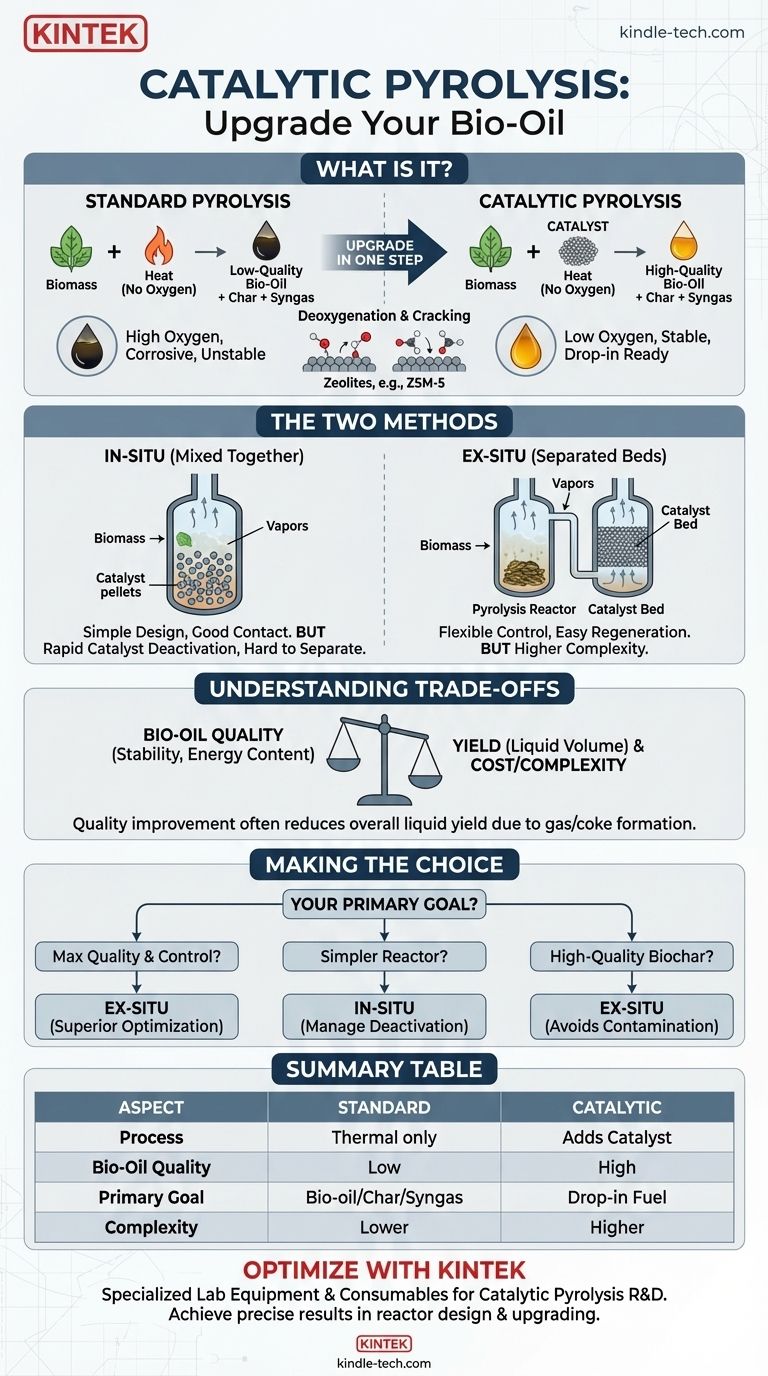

En resumen, la pirólisis catalítica es un proceso termoquímico avanzado que utiliza un catalizador para descomponer materiales como la biomasa o los plásticos en ausencia de oxígeno. A diferencia de la pirólisis estándar, el catalizador dirige activamente las reacciones químicas para producir un combustible líquido de mayor calidad, más estable y más valioso, a menudo denominado bioaceite.

El propósito fundamental de la pirólisis catalítica no es solo descomponer los materiales, sino mejorar los vapores resultantes en un solo paso integrado. Aborda los problemas fundamentales de calidad —alto contenido de oxígeno, inestabilidad y corrosividad— que plagan el aceite producido por la pirólisis convencional.

Primero, comprender la pirólisis estándar

El proceso básico

La pirólisis es la descomposición térmica de material orgánico a temperaturas elevadas en un ambiente libre de oxígeno. Si hubiera oxígeno presente, el material simplemente se quemaría (combustión).

En cambio, la falta de oxígeno obliga a las moléculas de cadena larga dentro de la materia prima (como madera, residuos agrícolas o plástico) a descomponerse en moléculas más pequeñas y diferentes.

Los tres productos

Este proceso generalmente produce tres productos distintos:

- Bioaceite (o aceite de pirólisis): Un líquido oscuro y viscoso que es denso en energía, pero también ácido, inestable y con alto contenido de oxígeno.

- Biocarbón: Un material sólido, rico en carbono, similar al carbón vegetal.

- Gas de síntesis (Syngas): Una mezcla de gases no condensables como monóxido de carbono, hidrógeno y metano.

El papel del catalizador: Mejora en un solo paso

Por qué es necesario un catalizador

El bioaceite crudo de la pirólisis estándar es difícil de usar directamente como combustible. Tiene un alto contenido de oxígeno (35-40%), lo que lo hace corrosivo, térmicamente inestable e inmiscible con los combustibles hidrocarburados convencionales.

Para convertirlo en un combustible viable de "reemplazo directo" (drop-in), este aceite requiere una mejora secundaria significativa y costosa. El catalizador se introduce para realizar esta mejora durante el proceso de pirólisis en sí.

Cómo los catalizadores mejoran la calidad del bioaceite

Los catalizadores proporcionan una superficie que promueve reacciones químicas específicas que de otro modo no ocurrirían o lo harían demasiado lentamente.

Su función principal es la desoxigenación: eliminar los átomos de oxígeno de las moléculas de vapor. Esto se logra mediante reacciones como la descarboxilación y la descarbonilación, que mejoran la estabilidad y el poder calorífico del aceite final. Los catalizadores también facilitan el craqueo, descomponiendo moléculas grandes y pesadas en compuestos hidrocarburados más pequeños y deseables.

Catalizadores comunes utilizados

Los catalizadores más comunes son las zeolitas, particularmente la ZSM-5, que son muy eficaces para desoxigenar los vapores de pirólisis y convertirlos en hidrocarburos aromáticos similares a los que se encuentran en la gasolina.

Los dos métodos principales: In-situ vs. Ex-situ

La distinción crítica en la pirólisis catalítica radica en dónde se coloca el catalizador en relación con la descomposición inicial de la biomasa. Esta es la diferencia entre los métodos in-situ y ex-situ.

Pirólisis catalítica in-situ (mezclados)

En esta configuración, el catalizador y la materia prima de biomasa se mezclan directamente dentro del reactor de pirólisis.

La principal ventaja es el excelente contacto entre los vapores de pirólisis frescos y el catalizador, lo que puede mejorar la eficiencia de la reacción. El diseño del reactor también puede ser más simple y potencialmente menos costoso.

Sin embargo, el método in-situ sufre una rápida desactivación del catalizador. El catalizador se recubre rápidamente de coque y depósitos pesados de carbono (coque), perdiendo su eficacia. Separar el catalizador gastado del biocarbón para su regeneración también es muy difícil.

Pirólisis catalítica ex-situ (lechos separados)

En el enfoque ex-situ, la pirólisis y la catálisis ocurren en dos etapas separadas. Primero, la biomasa se descompone en un reactor de pirólisis estándar. Luego, los vapores calientes resultantes se pasan inmediatamente a un segundo reactor separado que contiene el lecho catalítico.

Esta separación proporciona una tremenda flexibilidad de proceso. Las temperaturas para la pirólisis y la catálisis se pueden optimizar de forma independiente. Lo más importante es que hace que la regeneración del catalizador sea mucho más sencilla, ya que el lecho catalítico puede aislarse y someterse a un ciclo de regeneración sin interrumpir todo el sistema.

Comprender las compensaciones

Desactivación y coste del catalizador

Los catalizadores no son un ingrediente de un solo uso; son un factor operativo continuo. Son caros y, con el tiempo, inevitablemente se desactivan debido a la formación de coque y al envenenamiento por contaminantes en la materia prima. La energía y la complejidad necesarias para la regeneración son costos operativos significativos.

Rendimiento frente a calidad

Existe una compensación inevitable. Si bien la pirólisis catalítica mejora drásticamente la calidad del bioaceite, a menudo reduce el rendimiento general del producto líquido. Esto se debe a que las reacciones deseadas (como la desoxigenación) a menudo convierten parte del vapor en gas y coque adicionales, que se depositan en el catalizador.

Complejidad del proceso

La introducción de un catalizador añade una capa significativa de complejidad al diseño, operación y control de un sistema de pirólisis en comparación con un proceso no catalítico. Esto aumenta tanto los gastos de capital como los operativos.

Tomar la decisión correcta para su objetivo

La decisión entre la pirólisis catalítica estándar, in-situ y ex-situ depende enteramente del producto final deseado y de las limitaciones operativas.

- Si su enfoque principal es maximizar la calidad del bioaceite y el control del proceso: El método ex-situ es la opción superior, ya que ofrece optimización independiente y una gestión del catalizador mucho más fácil.

- Si su enfoque principal es un diseño de reactor más simple con un costo de capital inicial potencialmente menor: Se puede considerar el método in-situ, pero debe estar preparado para gestionar el desafío de la rápida desactivación del catalizador.

- Si su enfoque principal es producir biocarbón de alta calidad: El método ex-situ es la única opción catalítica viable, ya que el proceso in-situ contamina el biocarbón con el catalizador, lo que disminuye su valor.

En última instancia, la pirólisis catalítica representa un paso tecnológico crucial en la transformación de biomasa y residuos de bajo valor en combustibles y productos químicos de alto valor.

Tabla de resumen:

| Aspecto | Pirólisis estándar | Pirólisis catalítica |

|---|---|---|

| Proceso | Descomposición térmica sin oxígeno | Añade un catalizador para mejorar los vapores durante la pirólisis |

| Calidad del bioaceite | Alto contenido de oxígeno, inestable, corrosivo | Menor oxígeno, estable, mayor poder calorífico |

| Objetivo principal | Producir bioaceite, biocarbón y gas de síntesis | Producir combustible de alta calidad listo para reemplazo directo |

| Complejidad | Menor complejidad y coste | Mayor complejidad debido a la gestión del catalizador |

| Ventaja clave | Operación más simple | Calidad de combustible superior y producción química |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de pirólisis catalítica. Ya sea que esté explorando el rendimiento del catalizador, el diseño del reactor o la mejora del bioaceite, nuestras soluciones le ayudan a lograr resultados precisos y fiables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades únicas de su laboratorio en la conversión de biomasa y la producción de combustibles sostenibles.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción