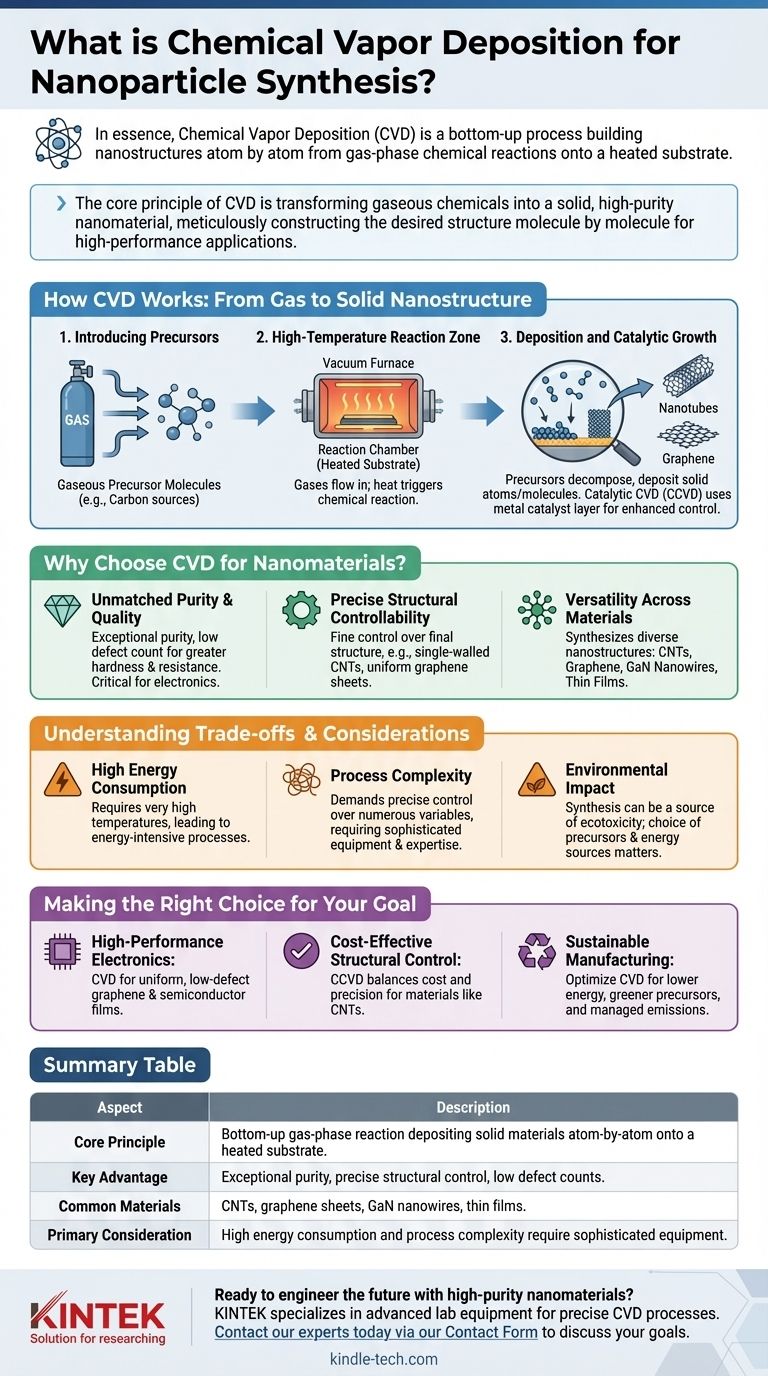

En esencia, la deposición química de vapor (CVD) para la síntesis de nanopartículas es un proceso que construye nanoestructuras desde cero utilizando reacciones químicas en fase gaseosa. Se introducen moléculas precursoras gaseosas en una cámara de reacción donde se descomponen y reaccionan sobre un sustrato calentado, depositando un material sólido átomo por átomo para formar nanomateriales de alta pureza y estructura precisa, como nanotubos o láminas de grafeno.

El principio fundamental de la CVD es transformar productos químicos gaseosos en un nanomaterial sólido y de alta pureza. No se trata de tallar un material más grande, sino de construir meticulosamente la estructura deseada molécula a molécula, razón por la cual es un método líder para aplicaciones de alto rendimiento.

Cómo funciona la CVD: Del gas a la nanoestructura sólida

La CVD es fundamentalmente un proceso de deposición de material. Implica una serie de pasos bien controlados para convertir precursores volátiles en un producto sólido sobre una superficie.

Introducción de los precursores

El proceso comienza con uno o más materiales precursores gaseosos. Estos son compuestos químicos que contienen los elementos que se desean depositar, como el carbono para fabricar grafeno o nanotubos de carbono.

La zona de reacción a alta temperatura

Estos gases fluyen hacia una cámara de reacción, a menudo un horno de vacío, que contiene una superficie preparada denominada sustrato. La cámara se calienta a una temperatura específica y elevada que proporciona la energía necesaria para desencadenar una reacción química.

Deposición y crecimiento catalítico

Una vez dentro de la cámara caliente, los gases precursores se descomponen y reaccionan. Los átomos o moléculas sólidas resultantes se depositan entonces sobre el sustrato, construyendo gradualmente el nanomaterial deseado.

Para muchas nanoestructuras, como los nanotubos de carbono, este proceso se potencia mediante un catalizador. Esta variación, denominada CVD catalítica (CCVD), utiliza una capa de nanopartículas catalizadoras metálicas para guiar y controlar el crecimiento, ofreciendo un control estructural superior.

¿Por qué elegir la CVD para nanomateriales?

La CVD no es solo uno de los muchos métodos; a menudo es la opción preferida para aplicaciones donde la calidad del material es primordial. Su valor proviene de varias ventajas distintas.

Pureza y calidad inigualables

En comparación con otros métodos de recubrimiento, la CVD produce materiales con una pureza excepcional y un bajo número de defectos. Esto da como resultado una mayor dureza y resistencia al daño, lo cual es fundamental para la electrónica avanzada y los recubrimientos duraderos.

Control estructural preciso

La naturaleza del proceso CVD de construcción desde cero permite un control fino sobre la estructura del producto final. Esto es esencial en nanotecnología para crear materiales como nanotubos de carbono de pared simple o láminas de grafeno uniformes de una sola capa.

Versatilidad en materiales

La CVD es una técnica increíblemente versátil. No se limita a un solo tipo de material y se utiliza frecuentemente para sintetizar una amplia gama de nanoestructuras avanzadas, que incluyen:

- Nanotubos de carbono (CNT)

- Láminas de grafeno

- Nanohilos de nitruro de galio (GaN)

- Películas delgadas metálicas y cerámicas

Comprender las compensaciones y consideraciones

Aunque es potente, la CVD es un proceso industrial complejo con importantes compensaciones que deben gestionarse para una implementación exitosa y responsable.

Alto consumo de energía

El proceso requiere temperaturas muy altas para iniciar las reacciones químicas. Esto convierte a la CVD en un método intensivo en energía, y la gestión del consumo energético es un factor clave en su rentabilidad y huella medioambiental.

Complejidad del proceso

Lograr resultados de alta calidad exige un control preciso sobre numerosas variables, incluidas la temperatura, la presión, los caudales de gas y la química de los precursores. Esta complejidad requiere equipos sofisticados y una profunda experiencia en el proceso.

Impacto ambiental

El proceso de síntesis es la principal fuente de posible ecotoxicidad. Factores como la elección de los materiales precursores, las fuentes de energía y las emisiones de gases de efecto invernadero deben considerarse cuidadosamente para minimizar el impacto ambiental del ciclo de vida de los nanomateriales producidos.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende totalmente de su objetivo final. La CVD ofrece un camino claro para aplicaciones donde el rendimiento máximo no es negociable.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: La CVD es el enfoque líder para crear grafeno uniforme y de bajo defecto y otras películas semiconductoras necesarias para sensores y transistores de próxima generación.

- Si su enfoque principal es el control estructural rentable: La CVD catalítica (CCVD) proporciona un excelente equilibrio entre coste y precisión estructural para sintetizar materiales como los nanotubos de carbono.

- Si su enfoque principal es la fabricación sostenible: Debe priorizar la optimización del proceso CVD para limitar el consumo de energía, seleccionar materiales precursores más ecológicos y gestionar las emisiones para reducir su ecotoxicidad en el ciclo de vida.

En última instancia, la deposición química de vapor nos permite diseñar materiales a escala atómica, convirtiendo gases simples en los bloques de construcción de la tecnología futura.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Principio fundamental | Un proceso de construcción desde cero que utiliza reacciones químicas en fase gaseosa para depositar materiales sólidos átomo por átomo sobre un sustrato calentado. |

| Ventaja clave | Produce nanomateriales con pureza excepcional, control estructural preciso y bajo número de defectos. |

| Materiales comunes | Nanotubos de carbono (CNT), láminas de grafeno, nanohilos de nitruro de galio (GaN) y diversas películas delgadas. |

| Consideración principal | El alto consumo de energía y la complejidad del proceso requieren equipos sofisticados y experiencia. |

¿Listo para diseñar el futuro con nanomateriales de alta pureza?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando electrónica de próxima generación o sintetizando nuevas nanoestructuras, nuestras soluciones están diseñadas para satisfacer los exigentes requisitos de la investigación y el desarrollo de nanotecnología modernos.

Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo podemos apoyar sus objetivos específicos de síntesis de nanopartículas y ayudarle a lograr una calidad y un rendimiento de material sin precedentes.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento