En esencia, la Deposición Química de Vapor (CVD) es un método para construir películas ultrafinas y nanomateriales de alta calidad desde cero. Funciona introduciendo gases reactivos (precursores) en una cámara, donde sufren una reacción química o se descomponen en una superficie calentada, conocida como sustrato. Los productos sólidos de esta reacción se depositan luego sobre el sustrato, formando la capa de nanomaterial deseada capa por capa.

La CVD es una técnica de síntesis "ascendente" (bottom-up) potente y versátil que ofrece un control excepcional sobre las propiedades finales de un material. Sin embargo, su eficacia a menudo se equilibra con su limitación principal: una alta temperatura de operación que puede restringir la elección de los materiales del sustrato.

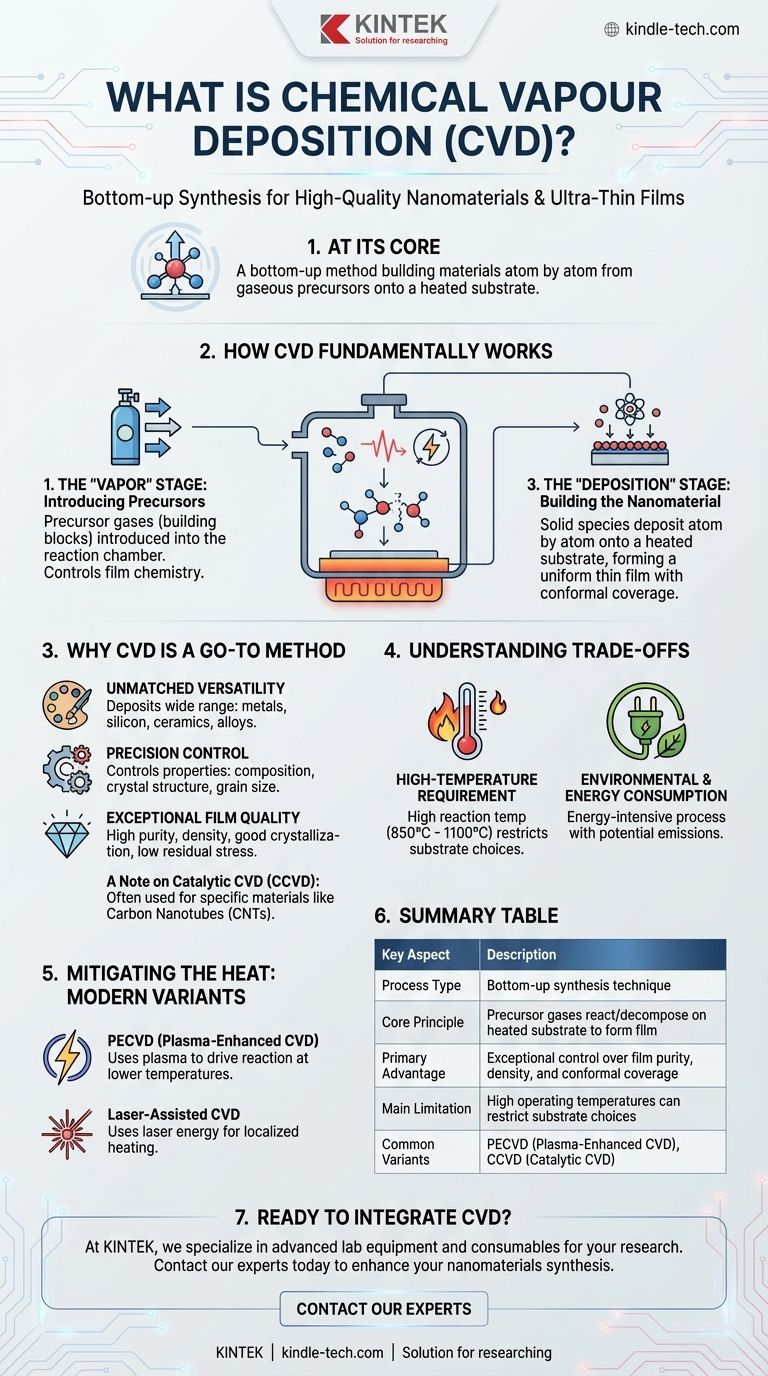

Cómo Funciona Fundamentalmente la CVD

Para comprender su utilidad, es útil desglosar el proceso en sus tres etapas esenciales: vapor, reacción química y deposición.

La Etapa de "Vapor": Introducción de Precursores

El proceso comienza alimentando gases precursores específicos a una cámara de reacción. Estos gases son los bloques de construcción del material final y se suministran desde una fuente externa.

La composición y la velocidad de flujo de estos gases son los primeros parámetros críticos que controlan la química de la película final.

La Etapa "Química": Desencadenando la Reacción

Dentro de la cámara, se aplica energía, más comúnmente en forma de calor. Esta energía hace que los gases precursores se vuelvan inestables y reaccionen entre sí o se descompongan.

Este cambio químico transforma los precursores gaseosos en nuevas especies sólidas y diversos subproductos, que permanecen en estado gaseoso.

La Etapa de "Deposición": Construyendo el Nanomaterial

Las especies sólidas recién formadas se depositan luego sobre un sustrato calentado colocado dentro de la cámara. Esta deposición construye el material átomo por átomo o molécula por molécula, lo que resulta en una película delgada altamente uniforme y densa.

Debido a que la deposición ocurre desde una fase gaseosa, el proceso puede recubrir formas tridimensionales complejas con una uniformidad excepcional, una propiedad conocida como cobertura conformada.

Por Qué la CVD es un Método Preferido para Nanomateriales

La CVD es una de las técnicas más utilizadas para la síntesis de nanomateriales debido a las ventajas significativas que ofrece en control y calidad.

Versatilidad de Material Inigualable

La CVD no se limita a una sola clase de material. Se puede utilizar para depositar una amplia gama de materiales, incluidas películas metálicas, películas no metálicas como el dióxido de silicio, aleaciones multicomponente y compuestos cerámicos complejos.

Control de Precisión Sobre la Estructura

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y las velocidades de flujo de gas, los operadores pueden controlar con precisión las propiedades finales del material. Esto incluye su composición química, estructura cristalina, tamaño de grano y morfología.

Calidad de Película Excepcional

Las películas producidas por CVD son conocidas por su alta pureza y densidad. El proceso da como resultado materiales con buena cristalización y bajo estrés residual, lo cual es fundamental para aplicaciones de alto rendimiento como las células solares (polisilicio) y la electrónica.

Una Nota sobre la CVD Catalítica (CCVD)

Para materiales específicos como los nanotubos de carbono (CNT), a menudo se utiliza un catalizador en el sustrato. Esta variación, CVD Catalítica (CCVD), es un método principal porque mejora el control estructural y la rentabilidad.

Comprender las Compensaciones y Limitaciones

Ninguna técnica está exenta de inconvenientes. Una evaluación objetiva de la CVD requiere comprender sus principales desafíos.

El Requisito de Alta Temperatura

La limitación más significativa de la CVD tradicional es su alta temperatura de reacción, a menudo entre 850 °C y 1100 °C. Muchos materiales de sustrato, como los polímeros o ciertos metales, no pueden soportar este calor sin derretirse o degradarse.

Mitigando el Calor: Variantes Modernas de CVD

Para superar esta limitación, se han desarrollado varios métodos de CVD a temperaturas más bajas. Técnicas como la CVD Asistida por Plasma (PECVD) o la CVD Asistida por Láser utilizan fuentes de energía alternativas para impulsar la reacción química, permitiendo la deposición a temperaturas mucho más bajas.

Consumo de Energía y Medio Ambiente

El proceso de síntesis, particularmente el alto calor requerido, requiere mucha energía. Esto puede provocar un consumo significativo de energía y emisiones de gases de efecto invernadero, lo que afecta la ecotoxicidad del ciclo de vida y la viabilidad económica general del material producido.

Aplicando Esto a Su Proyecto

Su decisión de utilizar CVD debe basarse en una comprensión clara de las prioridades y limitaciones de su proyecto.

- Si su enfoque principal son las películas cristalinas de alta pureza sobre un sustrato duradero: La CVD convencional es una excelente opción, ya que ofrece un control inigualable sobre la calidad del material.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La CVD estándar no es viable; debe investigar variantes de menor temperatura como la PECVD.

- Si su enfoque principal es la producción en masa rentable: Debe analizar cuidadosamente el consumo de energía, los costos de los materiales precursores y la posible necesidad de catalizadores para determinar la viabilidad económica general.

En última instancia, la CVD es una herramienta poderosa para crear nanomateriales de alto rendimiento cuando sus principios y compensaciones se comprenden completamente.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Técnica de síntesis ascendente (Bottom-up) |

| Principio Central | Los gases precursores reaccionan/se descomponen en un sustrato calentado para formar una película sólida |

| Ventaja Principal | Control excepcional sobre la pureza, densidad y cobertura conformada de la película |

| Limitación Principal | Las altas temperaturas de operación pueden restringir las opciones de sustrato |

| Variantes Comunes | PECVD (CVD Asistida por Plasma), CCVD (CVD Catalítica) para temperaturas más bajas o materiales específicos como CNTs |

¿Listo para integrar la síntesis de nanomateriales precisa y de alta calidad en su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de investigación. Ya sea que esté explorando la CVD para películas de alta pureza o necesite soluciones para sustratos sensibles a la temperatura, nuestra experiencia puede ayudarle a lograr resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su síntesis de nanomateriales e impulsar sus proyectos hacia adelante.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos