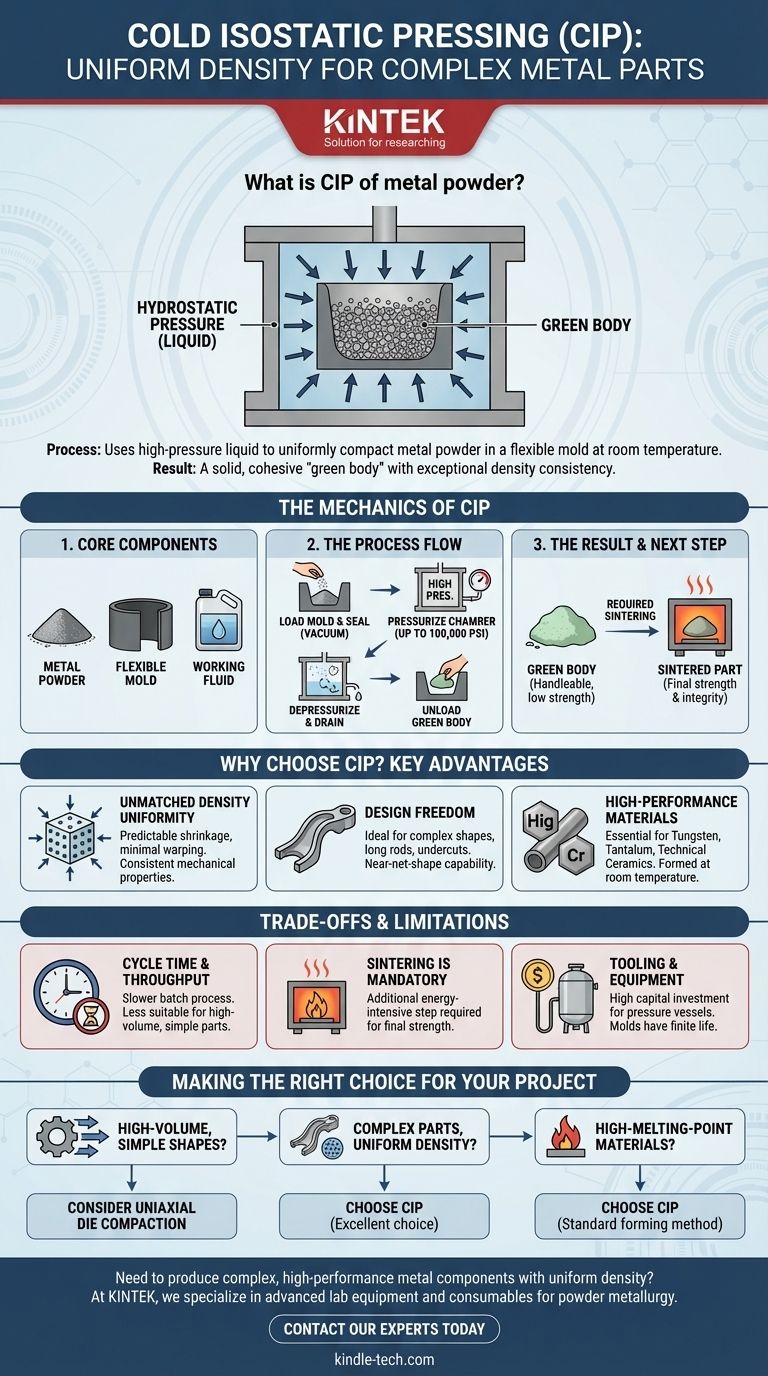

En resumen, el prensado isostático en frío (CIP) es un proceso de metalurgia de polvos que utiliza un líquido a alta presión para compactar uniformemente el polvo metálico dentro de un molde flexible a temperatura ambiente. Al aplicar presión por igual desde todas las direcciones, el CIP crea un componente sólido y cohesivo —conocido como "cuerpo verde"— con una densidad excepcionalmente consistente en toda su estructura.

La característica definitoria del CIP es su uso de presión hidrostática. A diferencia de las prensas mecánicas que aplican fuerza desde una o dos direcciones, la presión envolvente del CIP minimiza las tensiones internas y los defectos estructurales, lo que lo hace ideal para crear piezas o componentes complejos a partir de materiales de alto rendimiento.

La mecánica del prensado isostático en frío

Para entender por qué se elige el CIP para aplicaciones específicas, primero debemos observar cómo funciona el proceso y qué lo hace único.

Los componentes centrales: polvo, molde y fluido

El proceso se basa en tres elementos clave. El primero es el polvo metálico en sí, que formará la pieza final.

El segundo es un molde flexible de elastómero, a menudo hecho de caucho o poliuretano. Este molde es una imagen negativa de la forma deseada de la pieza y es lo que le da al componente final su geometría.

El tercero es el fluido de trabajo, generalmente agua mezclada con un inhibidor de corrosión o un aceite especializado. Este líquido es el medio que transmite la inmensa presión de la bomba al molde.

El proceso paso a paso

El ciclo de CIP es sencillo y metódico. Primero, el polvo metálico se carga en el molde flexible, que luego se sella, a menudo al vacío para eliminar el aire atrapado.

Luego, el molde sellado se coloca dentro de una cámara de alta presión. La cámara se llena con el fluido de trabajo y se sella.

A continuación, una bomba externa presuriza el fluido, a veces hasta niveles tan altos como 100,000 psi (aproximadamente 690 MPa). Esta presión se transmite uniformemente a través del fluido al molde flexible, compactando el polvo en su interior.

Después de un tiempo determinado, la cámara se despresuriza, se drena el fluido y se retira el molde. Debido a que el molde es flexible, vuelve a su forma original, lo que permite una fácil extracción de la pieza recién formada.

El resultado: el cuerpo "verde"

El resultado del proceso CIP no es un componente terminado, sino un "cuerpo verde". Este es un objeto sólido con la consistencia de la tiza, que posee suficiente resistencia mecánica para ser manipulado, pero carece de las propiedades finales de una pieza metálica densa.

Este cuerpo verde debe someterse a un proceso posterior a alta temperatura llamado sinterización. Durante la sinterización, la pieza se calienta por debajo de su punto de fusión, lo que hace que las partículas de polvo se unan y se densifiquen, lo que le confiere su resistencia y integridad estructural finales.

¿Por qué elegir el CIP? Las ventajas clave

Los ingenieros especifican el CIP cuando los requisitos de rendimiento de la pieza final justifican su uso sobre métodos más simples y rápidos.

Uniformidad de densidad inigualable

El principal beneficio del CIP es la creación de una pieza con una densidad altamente uniforme. Debido a que la presión se aplica desde todas las direcciones, no hay gradientes de densidad, que son comunes en piezas fabricadas con prensado uniaxial (de arriba hacia abajo).

Esta uniformidad garantiza una contracción predecible y mínima durante la etapa de sinterización posterior, lo que reduce el riesgo de deformación o agrietamiento. La pieza sinterizada final tiene propiedades mecánicas consistentes en toda su estructura.

Libertad de diseño para formas complejas

El CIP sobresale en la formación de piezas con geometrías complejas, como varillas largas y delgadas o componentes con socavados. El molde flexible y la presión uniforme permiten la creación de piezas de forma casi neta que serían difíciles o imposibles de producir con herramientas rígidas.

Ideal para materiales de alto rendimiento

El proceso es esencial para trabajar con materiales que tienen puntos de fusión extremadamente altos, como tungsteno, tantalio y cerámicas técnicas. El CIP permite que estos materiales se formen en una forma sólida a temperatura ambiente, lo cual es mucho más práctico y eficiente energéticamente que intentar fundirlos y moldearlos.

Comprender las compensaciones y limitaciones

Aunque es potente, el CIP no es la solución para todas las aplicaciones de metalurgia de polvos. Sus limitaciones deben ser consideradas.

Tiempo de ciclo y rendimiento

El CIP es típicamente un proceso por lotes, y el ciclo de carga, presurización, despresurización y descarga lleva más tiempo que los métodos continuos como la compactación en matriz. Esto lo hace menos adecuado para la producción de muy alto volumen de piezas simples.

La sinterización no es opcional

Es fundamental recordar que el CIP es solo el paso de conformado. El cuerpo verde resultante no tiene resistencia funcional por sí mismo. La necesidad de un proceso secundario de sinterización, intensivo en energía, añade coste, tiempo y complejidad al flujo de trabajo general de fabricación.

Herramientas y equipo

Los recipientes a alta presión requeridos para el CIP representan una inversión de capital significativa. Además, los moldes de elastómero flexibles tienen una vida útil finita y eventualmente se desgastarán y necesitarán ser reemplazados, lo que representa un coste operativo continuo.

Tomar la decisión correcta para su proyecto

La selección del proceso de fabricación correcto depende enteramente de los objetivos específicos de su proyecto en cuanto a geometría, material y volumen de producción.

- Si su enfoque principal es la producción de alto volumen de formas simples: El CIP puede ser demasiado lento y costoso; considere la compactación tradicional en matriz uniaxial.

- Si su enfoque principal es crear componentes complejos o grandes con densidad uniforme: El CIP es una excelente opción, ya que proporciona libertad de diseño y resultados de sinterización predecibles.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión como el tungsteno o las cerámicas: El CIP es un método de conformado estándar y altamente efectivo para crear el cuerpo verde antes de la etapa final de sinterización.

Al comprender dónde sobresale el prensado isostático en frío, puede tomar una decisión informada que alinee su método de fabricación con los resultados de rendimiento deseados.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Utiliza líquido a alta presión en un molde flexible a temperatura ambiente. |

| Ventaja principal | Crea piezas con una densidad excepcionalmente uniforme. |

| Ideal para | Formas complejas, varillas largas y delgadas, y materiales de alto punto de fusión (ej. tungsteno, cerámicas). |

| Resultado | Un "cuerpo verde" que requiere sinterización posterior para obtener la resistencia final. |

| Limitación | Proceso por lotes más lento; no ideal para piezas simples de alto volumen. |

¿Necesita producir componentes metálicos complejos y de alto rendimiento con densidad uniforme?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de metalurgia de polvos. Nuestra experiencia puede ayudarle a determinar si el prensado isostático en frío es la solución adecuada para los requisitos únicos de geometría, material y volumen de su proyecto.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y asegurar el éxito de su proceso de fabricación.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de prensado isostático en frío? Logre una densidad uniforme en piezas complejas

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) para los composites de níquel-alúmina? Mejora la densidad y la resistencia

- ¿Qué ventajas ofrece el equipo CIP para los compuestos W-TiC? Lograr materiales de alta densidad y sin defectos

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión

- ¿Qué ventajas ofrece una prensa isostática en frío (CIP) para las baterías de estado sólido? Mayor densidad y uniformidad