En metalurgia de polvos, el Prensado Isostático en Frío (CIP) es un método de compactación que utiliza la presión de un fluido para comprimir uniformemente el polvo metálico en una forma sólida antes de la etapa final de sinterización. Este proceso se utiliza para crear un objeto preliminar, conocido como "compacto verde", que tiene suficiente integridad estructural para ser manipulado.

La ventaja central del CIP es su uso de presión hidrostática uniforme. A diferencia de las prensas tradicionales que aplican fuerza en una sola dirección, el CIP comprime el polvo por igual desde todos los lados, lo que lo hace excepcionalmente capaz de formar piezas complejas con una densidad muy consistente.

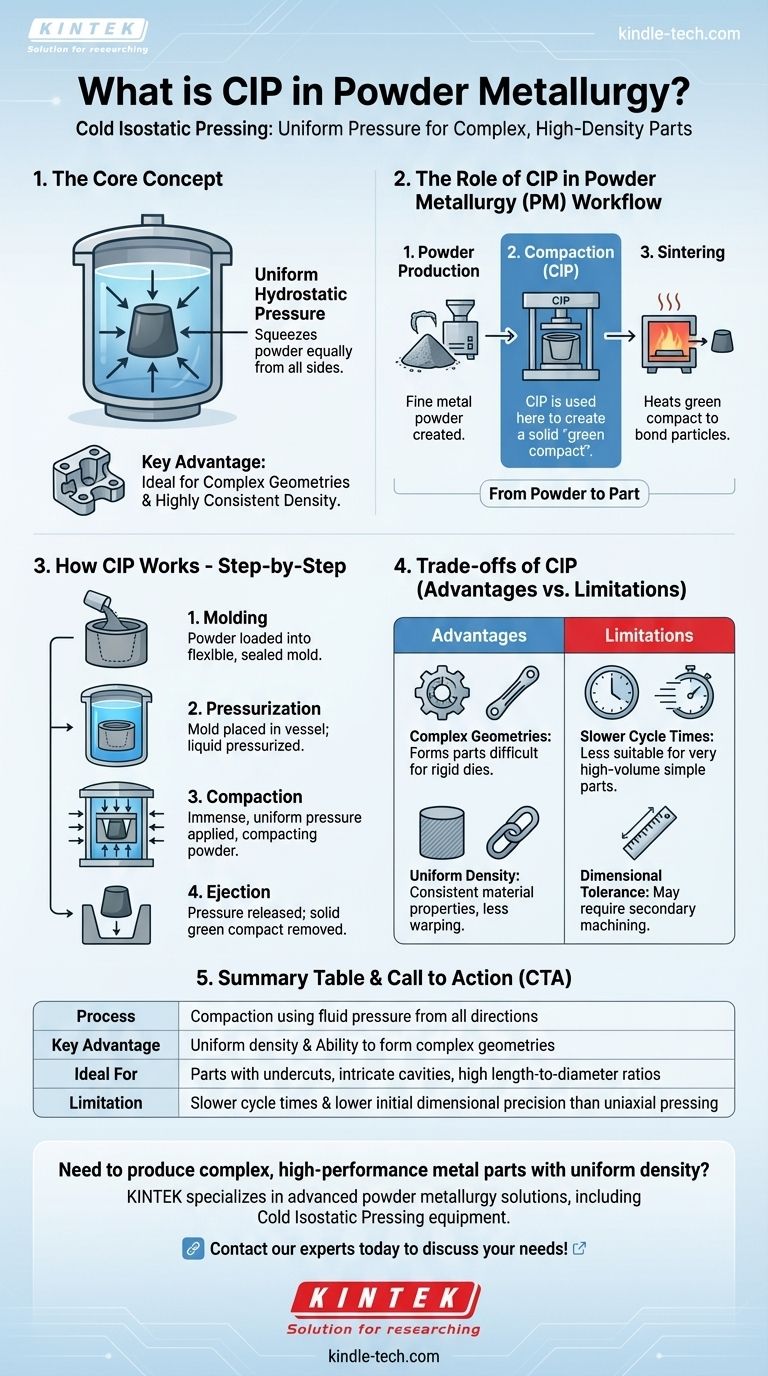

El papel del CIP en el proceso de metalurgia de polvos

Para comprender el CIP, primero debe entender su lugar dentro del flujo de trabajo más amplio de la metalurgia de polvos (PM). El proceso de PM fundamentalmente consta de tres etapas principales.

Del polvo a la pieza: los pasos centrales

Primero, se produce un polvo metálico fino mediante métodos como la atomización o la reacción química. Esta materia prima es la base de la pieza final.

En segundo lugar, el polvo suelto se compacta en la forma deseada. Esta es la etapa en la que se emplea el Prensado Isostático en Frío. El objetivo es crear un objeto frágil pero sólido, el "compacto verde".

Finalmente, el compacto verde se calienta en un horno con atmósfera controlada a una temperatura inferior a su punto de fusión. Este proceso, conocido como sinterización, une las partículas metálicas, confiriendo a la pieza su resistencia y propiedades finales.

Cómo funciona realmente el prensado isostático en frío

La eficacia del CIP proviene de su aplicación única de presión. Elude las limitaciones de las prensas mecánicas convencionales al utilizar un medio líquido para realizar el trabajo.

El principio "Isostático"

La clave está en el término isostático, que significa "presión uniforme en todas las direcciones". Imagine apretar un objeto en un tornillo de banco mecánico: la presión solo se aplica desde dos lados.

Ahora, imagine sumergir ese objeto en las profundidades del océano. La presión del agua actúa sobre toda su superficie por igual. Este es el principio detrás del CIP. El líquido actúa como un medio perfecto para transmitir la presión de manera uniforme a toda la superficie de la masa de polvo.

El proceso CIP paso a paso

- Moldeado: El polvo metálico se carga en un molde flexible y sellado, generalmente hecho de caucho, uretano o PVC. Este molde define la forma de la pieza.

- Presurización: El molde sellado se coloca dentro de un recipiente a alta presión lleno de un líquido (generalmente agua o aceite).

- Compactación: El líquido se presuriza, aplicando una presión inmensa y uniforme al exterior del molde flexible. Esto compacta el polvo interior en una masa sólida.

- Eyección: Se libera la presión y se retira del recipiente el molde que contiene el compacto verde ahora sólido.

El resultado: un compacto verde uniforme

El resultado es una pieza con una densidad notablemente uniforme. Debido a que la presión se aplicó desde todos los lados, no hay puntos débiles ni gradientes de densidad que puedan ocurrir con el prensado unidireccional, lo cual es fundamental para el rendimiento en la pieza sinterizada final.

Comprender las compensaciones del CIP

Aunque es potente, el CIP no es la solución universal para toda la compactación de polvos. Sus beneficios conllevan limitaciones específicas que lo hacen adecuado para ciertas aplicaciones y no para otras.

Ventaja clave: geometrías complejas

El CIP sobresale en la producción de formas que son difíciles o imposibles de hacer con matrices rígidas. Esto incluye piezas con socavados, cavidades internas intrincadas o altas relaciones de longitud a diámetro.

Ventaja clave: densidad uniforme

La presión uniforme asegura que las propiedades del material en toda la pieza sean consistentes. Esto minimiza la deformación durante la sinterización y mejora el rendimiento mecánico del componente final.

Limitación: tiempos de ciclo más lentos

El proceso de cargar el molde, sellarlo, colocarlo en el recipiente, presurizar y despresurizar es inherentemente más lento que el rápido movimiento de estampado de una prensa mecánica. Esto hace que el CIP sea menos adecuado para la producción de muy alto volumen de piezas simples.

Limitación: tolerancia dimensional

Aunque la forma sea compleja, la precisión dimensional inicial puede ser menor que la de la compactación con matriz rígida. El molde flexible puede deformarse ligeramente, lo que significa que las piezas hechas mediante CIP a menudo requieren un mecanizado secundario para cumplir con tolerancias estrictas.

Tomar la decisión correcta para su objetivo

Seleccionar el método de compactación correcto depende totalmente de la geometría de la pieza, el rendimiento requerido y el volumen de producción.

- Si su enfoque principal es la producción de alto volumen de formas simples: La compactación tradicional uniaxial (en una sola dirección) con matriz es casi siempre más rentable y rápida.

- Si su enfoque principal es crear piezas con geometrías internas o externas complejas: El CIP es uno de los mejores métodos disponibles para formar el compacto verde inicial.

- Si su enfoque principal es lograr la máxima uniformidad del material y minimizar los defectos: El CIP proporciona una consistencia de densidad superior, lo que conduce a un producto final de mayor calidad después de la sinterización.

Al comprender su capacidad única para aplicar presión uniforme, puede aprovechar el CIP como una herramienta poderosa para la fabricación de componentes avanzados y complejos.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso | Compactación mediante presión de fluido desde todas las direcciones |

| Ventaja clave | Densidad uniforme y capacidad para formar geometrías complejas |

| Ideal para | Piezas con socavados, cavidades intrincadas o altas relaciones de longitud a diámetro |

| Limitación | Tiempos de ciclo más lentos y menor precisión dimensional inicial que el prensado uniaxial |

¿Necesita producir piezas metálicas complejas y de alto rendimiento con densidad uniforme?

KINTEK se especializa en soluciones avanzadas de metalurgia de polvos, incluido el equipo y los consumibles de Prensado Isostático en Frío. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr una consistencia superior del material y a formar geometrías intrincadas de manera eficiente.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología CIP puede mejorar su proceso de I+D o producción!

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuál es la importancia de utilizar una prensa isostática en frío (CIP) para lograr el sinterizado sin presión en LLZO? Aumentar la densidad

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión

- ¿Cuál es la presión para el prensado isostático en frío? Logre densidad y uniformidad superiores

- ¿Cuál es el papel fundamental de una prensa isostática en frío (CIP)? Mejora la densificación del electrolito sólido de perovskita LSTH

- ¿Cuánto cuesta una prensa isostática en frío? Un desglose detallado de precios basado en sus necesidades

- ¿Cuáles son las aplicaciones de la tecnología de prensado isostático? Lograr una densidad y uniformidad de material superiores

- ¿Por qué se utiliza el prensado semi-isostático para la cerámica? Desbloquee una densidad uniforme y una precisión superior