En esencia, el prensado isostático en frío (CIP) es un proceso de fabricación que compacta polvos en una masa sólida. Funciona colocando el polvo dentro de un molde flexible sellado, sumergiéndolo en una cámara de presión llena de fluido y aplicándole una presión extremadamente alta y uniforme desde todas las direcciones a temperatura ambiente. Esta fuerza hidrostática hace que las partículas de polvo se unan, formando un componente sólido y denso conocido como "cuerpo verde".

El propósito fundamental del prensado isostático en frío no es solo la compactación, sino el logro de una densidad excepcionalmente uniforme en todo el componente. Esta uniformidad, resultado directo de aplicar la misma presión desde todas las direcciones, elimina muchos defectos internos y tensiones comunes en otros métodos de prensado.

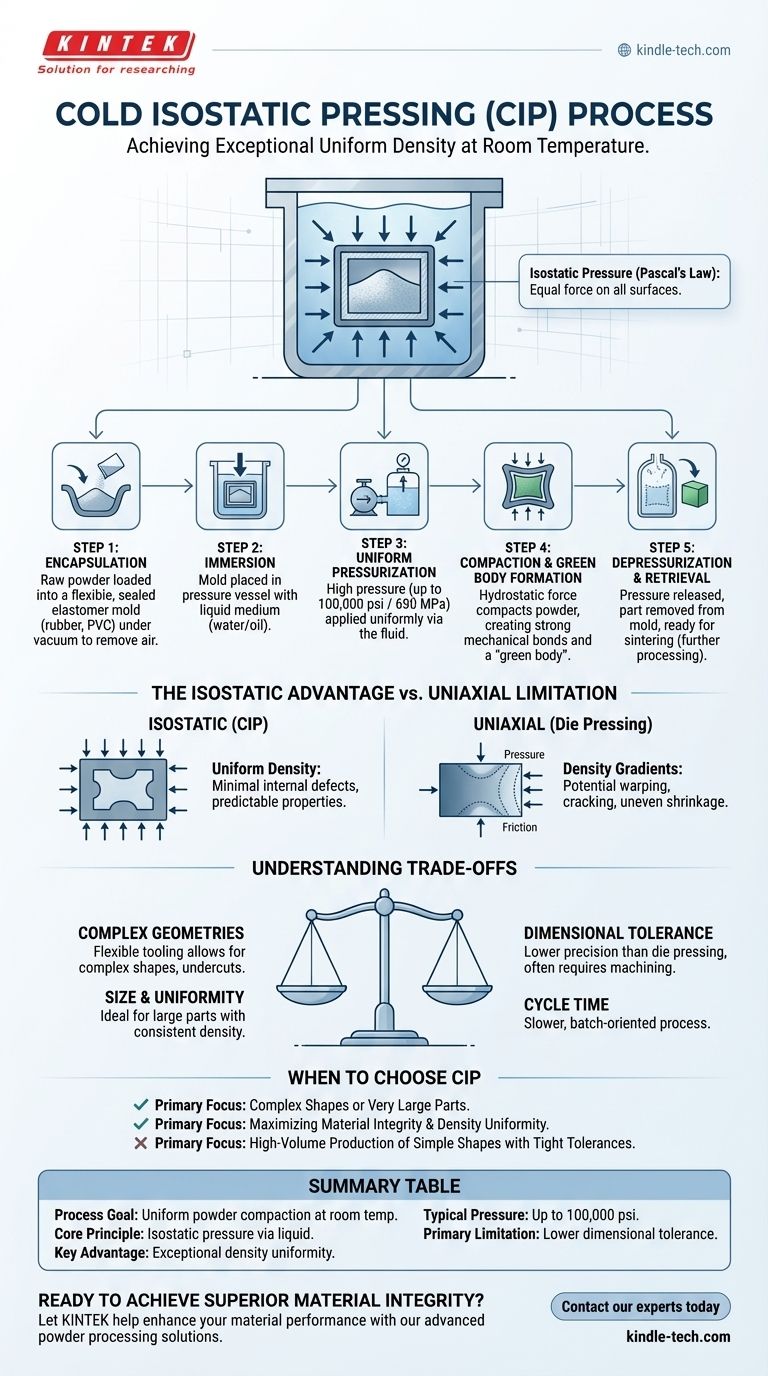

El proceso CIP: un desglose paso a paso

Para comprender el valor del CIP, es esencial visualizar sus distintas etapas. Cada paso está diseñado deliberadamente para asegurar que el compacto verde final posea una integridad material superior.

Paso 1: Encapsulación en un molde flexible

El proceso comienza cargando el material en polvo crudo en un molde. A diferencia de los troqueles de acero rígidos del prensado convencional, el CIP utiliza un molde de elastómero flexible y hermético, típicamente hecho de caucho, uretano o PVC. Luego, el molde se sella, a menudo al vacío, para eliminar cualquier aire atrapado que pueda comprometer la densidad.

Paso 2: Inmersión en el recipiente a presión

El molde sellado se coloca dentro de un robusto recipiente a presión. Luego, esta cámara se llena con un medio líquido, que actúa como agente transmisor de presión. Este fluido suele ser agua mezclada con un inhibidor de corrosión o un aceite especializado.

Paso 3: Presurización uniforme

Una bomba externa de alta presión presuriza el líquido dentro del recipiente. Esta presión, que puede alcanzar hasta 100,000 psi (aproximadamente 690 MPa), se aplica al molde sellado. Debido a que la presión se transmite a través de un fluido, actúa uniformemente —o isostáticamente— sobre cada superficie del molde.

Paso 4: Compactación y formación del cuerpo verde

La inmensa presión hidrostática se transmite a través de la pared flexible del molde al polvo que contiene. Esta fuerza empuja las partículas de polvo, eliminando los huecos y creando fuertes uniones mecánicas entre ellas. El componente sólido y autosuficiente resultante se denomina cuerpo verde, lo que indica que tiene resistencia a la manipulación pero aún no ha sido sometido a su tratamiento térmico final (sinterización).

Paso 5: Despresurización y recuperación

Después de un tiempo de retención predeterminado, la presión se libera cuidadosamente del recipiente. Se drena el líquido y la pieza compactada se retira de la cámara. El molde de elastómero, que vuelve a su forma original, se retira del cuerpo verde y, por lo general, se puede reutilizar.

El principio: presión isostática vs. uniaxial

La característica definitoria del CIP es el uso de presión uniforme. Esto contrasta marcadamente con los métodos más convencionales y es la fuente de sus principales ventajas.

La limitación del prensado uniaxial

En el prensado tradicional con troquel, la presión se aplica desde una o dos direcciones (uniaxial o biaxial). Esto crea fricción entre el polvo y las paredes rígidas del troquel, lo que provoca importantes gradientes de densidad. Las áreas más alejadas del punzón son menos densas, lo que puede causar deformaciones, grietas o contracciones desiguales durante la sinterización posterior.

La ventaja isostática

El CIP aprovecha la Ley de Pascal, que establece que la presión ejercida sobre un fluido confinado se transmite sin disminución a cada porción del fluido y a las paredes del recipiente que lo contiene. Al utilizar un líquido para aplicar presión, cada parte del compacto de polvo experimenta exactamente la misma fuerza, eliminando las variaciones de densidad causadas por la fricción de la pared del troquel.

El resultado: un compacto verde homogéneo

El resultado es un cuerpo verde con una densidad altamente uniforme en toda su estructura, independientemente de su complejidad o tamaño. Esta homogeneidad es fundamental para producir componentes de alto rendimiento que requieren propiedades de material predecibles y consistentes después del procesamiento final.

Comprender las compensaciones

Aunque potente, el CIP no es una solución universal. Una comprensión clara de sus ventajas y limitaciones es crucial para una aplicación adecuada.

Ventaja: Geometrías complejas

Debido a que la herramienta es flexible, el CIP puede producir piezas con formas complejas, socavados y secciones huecas que son imposibles de crear con troqueles rígidos.

Ventaja: Tamaño y uniformidad

El CIP destaca en la producción de piezas muy grandes con densidad uniforme, ya que no está limitado por las restricciones mecánicas de una prensa tradicional.

Limitación: Tolerancia dimensional

El uso de un molde flexible significa que el CIP no ofrece la misma precisión dimensional ajustada que el prensado con troquel. Las piezas verdes a menudo requieren un paso de mecanizado antes de la sinterización para cumplir con las especificaciones de tolerancia finales.

Limitación: Tiempo de ciclo

El proceso de carga, sellado, presurización y despresurización hace que el CIP sea un proceso más lento y por lotes en comparación con la naturaleza automatizada y de alta velocidad del prensado con troquel. Esto lo hace menos adecuado para la producción de alto volumen de componentes simples.

Cuándo elegir el prensado isostático en frío

Su elección de utilizar CIP debe estar impulsada por los requisitos finales de su componente, sopesando la necesidad de calidad del material frente al volumen de producción y el costo.

- Si su objetivo principal es producir formas complejas o piezas muy grandes: El CIP es una excelente opción, ya que su herramienta flexible es más adaptable y rentable que la creación de troqueles duros intrincados.

- Si su objetivo principal es maximizar la integridad del material y la uniformidad de la densidad: El CIP es superior a los métodos uniaxiales, ya que minimiza los defectos internos y garantiza una contracción constante durante la sinterización.

- Si su objetivo principal es la producción de alto volumen de formas simples con tolerancias ajustadas: El prensado tradicional con troquel suele ser una solución más eficiente y económica.

En última instancia, seleccionar el prensado isostático en frío es una decisión estratégica para priorizar las propiedades uniformes del material y la complejidad geométrica sobre la velocidad de producción bruta.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Objetivo del proceso | Compactación uniforme de polvo en un 'cuerpo verde' a temperatura ambiente. |

| Principio fundamental | Isostático (presión igual desde todas las direcciones) a través de un medio líquido. |

| Ventaja clave | Uniformidad de densidad excepcional, incluso en formas grandes o complejas. |

| Presión típica | Hasta 100,000 psi (aprox. 690 MPa). |

| Limitación principal | Menor tolerancia dimensional en comparación con el prensado con troquel. |

¿Listo para lograr una integridad superior del material en sus componentes?

El prensado isostático en frío es la solución ideal para crear piezas complejas o grandes con densidad uniforme y mínimos defectos internos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidas soluciones para el procesamiento avanzado de polvos como el CIP. Nuestra experiencia ayuda a laboratorios y fabricantes a superar las limitaciones de los métodos de prensado tradicionales.

Deje que KINTEK le ayude a mejorar el rendimiento de sus materiales. Contacte a nuestros expertos hoy para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Cuáles son las ventajas del prensado isostático en frío? Lograr una densidad superior y formas complejas

- ¿Cómo mejora el equipo de prensado isostático el contacto del ánodo de metal de litio? Optimice el ensamblaje de su batería de estado sólido

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) para los composites de níquel-alúmina? Mejora la densidad y la resistencia

- ¿Qué ventajas ofrece el equipo CIP para los compuestos W-TiC? Lograr materiales de alta densidad y sin defectos

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas

- ¿Cómo guía la caracterización microestructural de polvos atomizados por gas el HIP? Optimizar la integridad del material

- ¿Por qué usar prensado isostático en frío (CIP) para MgAl2O4 después del prensado en seco? Lograr una transparencia impecable