En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación sofisticado utilizado para crear materiales sólidos de alto rendimiento, generalmente como una capa delgada o recubrimiento. Funciona introduciendo un gas (un "precursor") en una cámara, que luego reacciona químicamente o se descompone para depositar una capa de material sobre un objeto objetivo, conocido como sustrato. Un ejemplo destacado es la creación de diamantes cultivados en laboratorio, donde el gas rico en carbono deposita carbono puro sobre una pequeña semilla de diamante, haciéndola crecer hasta convertirla en una gema más grande e impecable.

La Deposición Química de Vapor no es simplemente un método de recubrimiento; es una técnica "ascendente" (bottom-up) para construir materiales átomo por átomo. Esta precisión permite la creación de capas excepcionalmente puras, uniformes y de alto rendimiento que son esenciales para la tecnología moderna, desde microchips hasta materiales sintéticos avanzados.

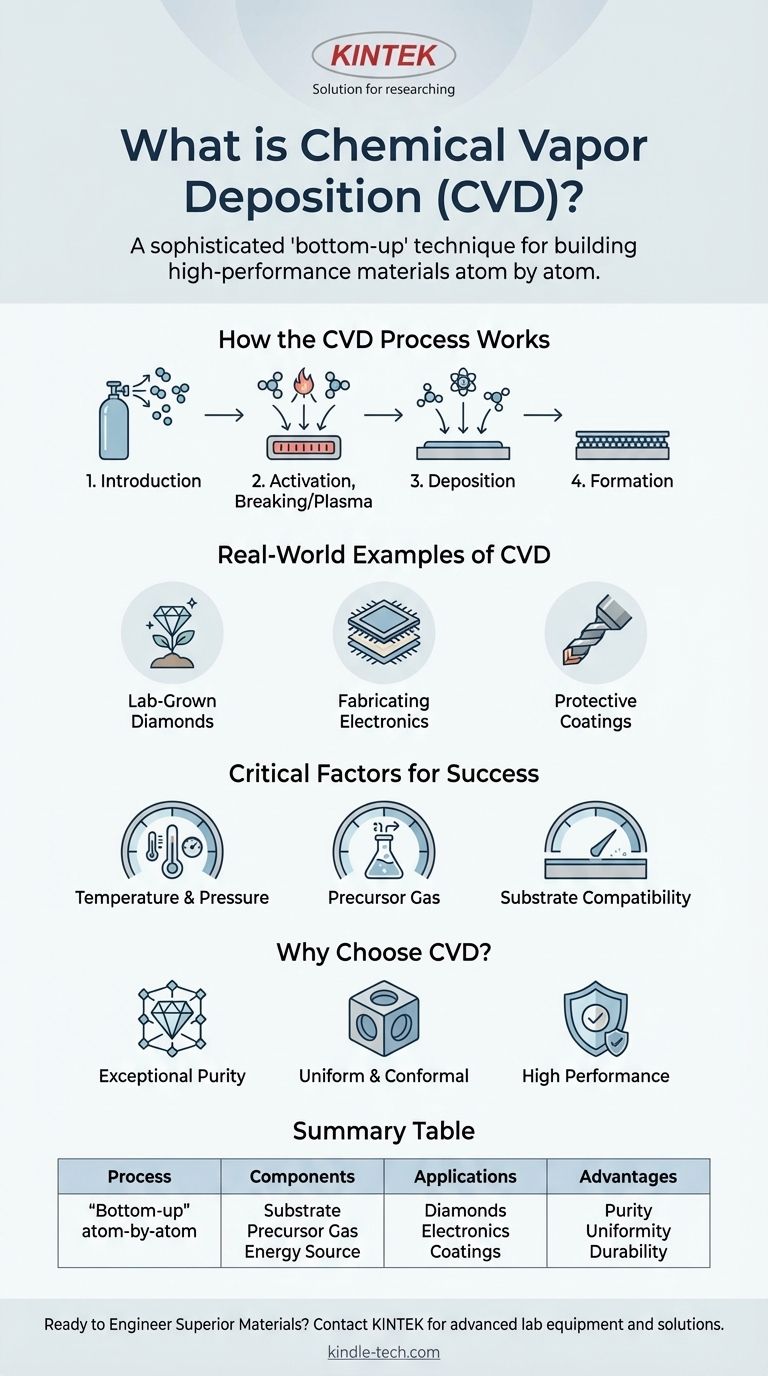

Cómo funciona el proceso CVD

Para comprender realmente la CVD, es mejor desglosarla en sus pasos fundamentales. Todo el proceso tiene lugar dentro de una cámara de vacío controlada para garantizar la pureza y prevenir la contaminación.

Los ingredientes clave

Cada proceso CVD involucra tres componentes principales:

- Sustrato: El objeto o material que será recubierto. Podría ser una oblea de silicio, una pequeña semilla de diamante o una herramienta metálica.

- Gas precursor: Uno o más gases volátiles que contienen los átomos del material deseado a depositar. Por ejemplo, se utiliza un gas que contiene carbono, como el metano, para crear diamantes.

- Energía: Una fuente de energía, la mayoría de las veces calor alto (típicamente por encima de 500 °C), se utiliza para desencadenar las reacciones químicas.

La deposición paso a paso

El proceso se desarrolla en una secuencia precisa.

- Introducción: El gas precursor se introduce en la cámara de vacío que contiene el sustrato calentado.

- Activación: La alta temperatura proporciona la energía para descomponer las moléculas de gas en sus componentes reactivos.

- Deposición: Estos átomos o moléculas individuales viajan a través de la cámara y se asientan sobre la superficie del sustrato.

- Formación: Los átomos se unen al sustrato y entre sí, construyendo gradualmente una película o estructura cristalina sólida, uniforme y de alta pureza.

Ejemplos del mundo real de la CVD en acción

Aunque el concepto pueda parecer abstracto, la CVD es una tecnología fundamental detrás de muchos productos de alto rendimiento que encontramos.

Ejemplo 1: Creación de diamantes cultivados en laboratorio

Esta es la aplicación más conocida. Se coloca una pequeña y delgada rebanada de diamante, llamada semilla, en la cámara. La cámara se calienta a unos 800 °C y se llena con un gas rico en carbono. El gas se ioniza, descomponiéndose en átomos de carbono puro que se adhieren a la semilla, haciendo crecer una nueva capa de diamante átomo por átomo.

Ejemplo 2: Fabricación de productos electrónicos

La CVD es indispensable en la industria de los semiconductores. Se utiliza para depositar las películas ultrafinas y perfectamente uniformes necesarias para construir microchips. Estas capas pueden ser aislantes (como el dióxido de silicio) o conductoras, formando los intrincados circuitos que alimentan todos los dispositivos electrónicos modernos.

Ejemplo 3: Aplicación de recubrimientos protectores duraderos

La CVD se utiliza para aplicar recubrimientos ultraduros y de baja fricción a herramientas industriales como brocas y cuchillas de corte. Esto aumenta significativamente su vida útil, durabilidad y rendimiento al protegerlas del desgaste y el calor.

Comprensión de las compensaciones y factores críticos

El éxito del proceso CVD no es automático; depende del control preciso de varias variables críticas. Una mala gestión de estas puede provocar depósitos de mala calidad.

La importancia de la temperatura y la presión

La temperatura debe ser lo suficientemente alta para activar la reacción química, pero no tan alta como para dañar el sustrato. La presión de vacío debe controlarse cuidadosamente para garantizar la pureza del entorno y gestionar el flujo de las moléculas de gas.

El papel del gas precursor

La elección del gas es fundamental, ya que determina directamente el material que se deposita. La velocidad de flujo del gas también influye en la velocidad de crecimiento y la uniformidad de la película final.

Compatibilidad del sustrato

El material del sustrato debe ser capaz de soportar las altas temperaturas y el entorno químico del proceso CVD sin deformarse ni reaccionar de forma indeseada. La superficie del sustrato también debe estar excepcionalmente limpia para garantizar que la película depositada se adhiera correctamente.

¿Por qué la CVD es la opción correcta?

Elegir un proceso de fabricación depende totalmente del resultado deseado. La CVD se selecciona cuando la precisión, la pureza y el rendimiento no son negociables.

- Si su enfoque principal es la pureza y perfección del material: La CVD es ideal porque construye materiales átomo por átomo, lo que resulta en estructuras cristalinas impecables perfectas para semiconductores y diamantes de alta calidad.

- Si su enfoque principal es crear recubrimientos delgados y conformados: La CVD sobresale en la deposición de una película que sigue perfectamente los contornos de la superficie de un objeto complejo, asegurando una cobertura completa y uniforme.

- Si su enfoque principal es el alto rendimiento y la durabilidad: Los materiales densos y fuertemente unidos creados por CVD son excepcionalmente duros y resistentes al desgaste, lo que los hace superiores para recubrimientos protectores.

En última instancia, la Deposición Química de Vapor es una tecnología fundamental que nos permite diseñar materiales con un nivel de precisión que antes era inimaginable.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Una técnica "ascendente" (bottom-up) para construir materiales átomo por átomo en una cámara de vacío. |

| Componentes clave | Sustrato, gas precursor y una fuente de energía (típicamente calor alto). |

| Aplicaciones principales | Diamantes cultivados en laboratorio, fabricación de semiconductores, recubrimientos protectores ultraduros. |

| Principales ventajas | Pureza excepcional del material, recubrimientos uniformes y conformados, durabilidad de alto rendimiento. |

¿Listo para diseñar materiales superiores con precisión?

Si su trabajo de laboratorio exige la creación de películas delgadas de alta pureza, cristales impecables o recubrimientos protectores duraderos, los principios de la CVD son críticos para su éxito. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr estos resultados precisos.

Entendemos los factores críticos para un proceso de deposición exitoso. Permítanos ayudarle a seleccionar las herramientas adecuadas para su sustrato específico y sus objetivos de material.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo, desde la fabricación de semiconductores hasta la síntesis de materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas