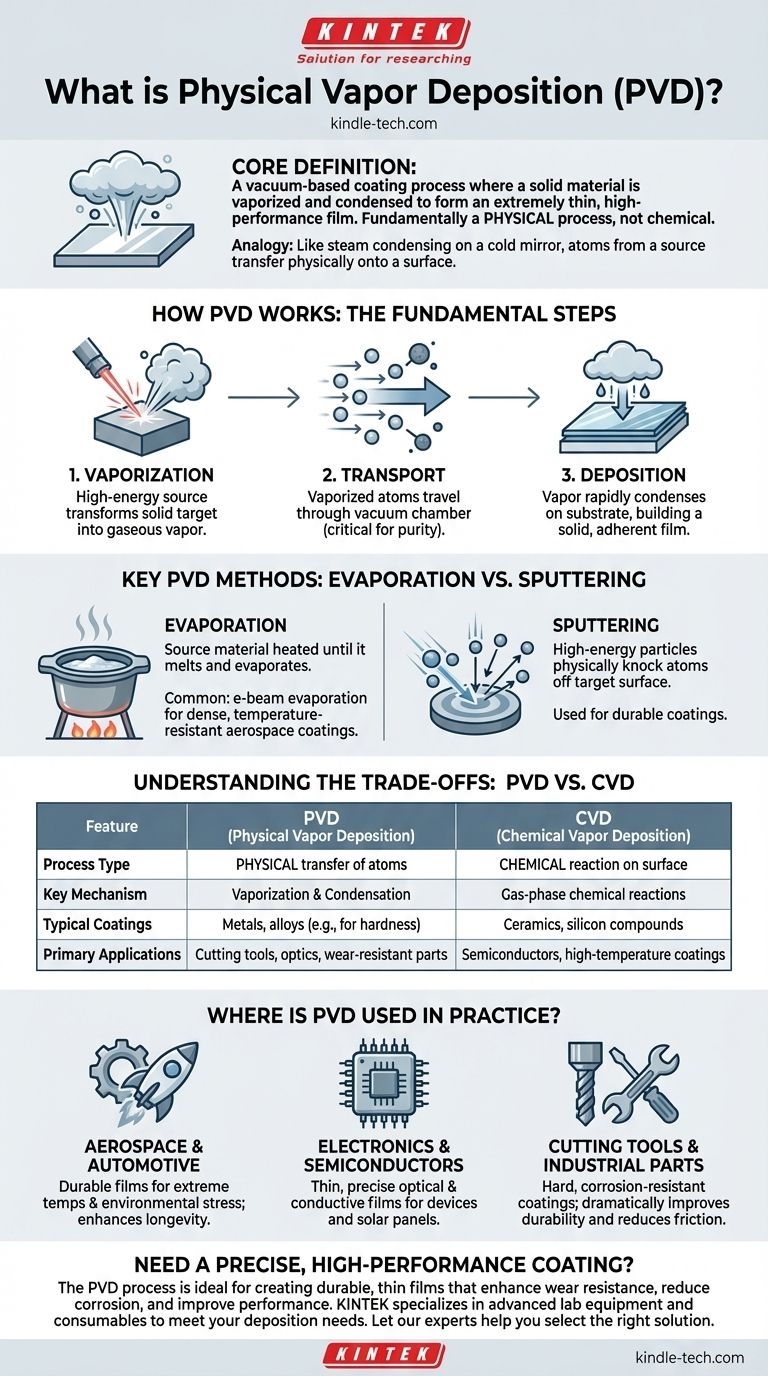

En su esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío donde un material sólido se vaporiza y luego se condensa sobre la superficie de un sustrato para formar una película extremadamente delgada y de alto rendimiento. Todo este proceso, desde la vaporización del material fuente hasta su deposición como una capa sólida, ocurre en una cámara de alto vacío para asegurar la pureza y calidad del recubrimiento final.

La clave es que la PVD es un proceso fundamentalmente físico, no químico. Los átomos de un material fuente se transfieren físicamente a una superficie, de manera similar a cómo el vapor se condensa en un espejo frío. Esta distinción de los métodos basados en química rige sus aplicaciones y resultados únicos.

Cómo funciona la PVD: los pasos fundamentales

El proceso de PVD, independientemente de la técnica específica utilizada, sigue una secuencia consistente de tres pasos dentro de una cámara de vacío.

Paso 1: Vaporización

Se utiliza una fuente de alta energía para bombardear un material objetivo sólido. Esta entrada de energía es lo suficientemente significativa como para transformar el material sólido directamente en un vapor gaseoso.

Paso 2: Transporte

Los átomos o moléculas vaporizados viajan a través de la cámara de vacío. El vacío es crítico porque elimina otras partículas, asegurando que el material vaporizado tenga un camino sin obstrucciones hacia el sustrato objetivo sin reaccionar con el aire u otros contaminantes.

Paso 3: Deposición

Cuando el material vaporizado alcanza la superficie más fría del sustrato (el objeto que se está recubriendo), se condensa rápidamente. Esta condensación forma una película delgada, sólida y altamente adherente en la superficie del sustrato, una capa atómica a la vez.

Métodos clave de PVD: Evaporación vs. Pulverización catódica

Aunque el objetivo es el mismo, el método de vaporización crea dos categorías principales de PVD.

Evaporación

En este método, el material fuente se calienta en el vacío hasta que se funde y se evapora. Este vapor luego viaja y se condensa en el sustrato. Una técnica común es la evaporación por haz de electrones (e-beam), utilizada por empresas aeroespaciales para crear recubrimientos densos y resistentes a la temperatura en componentes críticos.

Pulverización catódica (Sputtering)

La pulverización catódica es un proceso mecánico a escala microscópica. El material objetivo es golpeado por partículas de alta energía (típicamente iones de un gas inerte). Esta colisión desprende físicamente átomos de la superficie del objetivo, que luego se depositan en el sustrato.

Entendiendo las compensaciones: PVD vs. CVD

Para comprender verdaderamente la PVD, es esencial compararla con su contraparte, la Deposición Química de Vapor (CVD).

La diferencia fundamental: Física vs. Química

La PVD es un proceso físico. Implica el movimiento y la deposición directos de átomos de una fuente a un objetivo. En contraste, la CVD es un proceso químico. Introduce una o más moléculas gaseosas que experimentan una reacción química directamente en la superficie del sustrato, formando un nuevo material sólido.

Condiciones del proceso

La PVD típicamente implica calentar el material fuente hasta su punto de fusión o vaporización para generar el vapor. La CVD se basa en exponer una pieza de trabajo caliente a gases reactivos dentro de un vacío, donde la temperatura de la superficie desencadena la reacción química deseada.

Idoneidad de materiales y aplicaciones

La PVD es extremadamente versátil y es un método preferido para depositar metales y otros elementos para crear recubrimientos duros y resistentes a la corrosión en herramientas o películas ópticas para paneles solares. La CVD se usa a menudo cuando el material de recubrimiento en sí necesita formarse mediante la reacción de dos o más gases en la superficie.

¿Dónde se utiliza la PVD en la práctica?

La PVD no es una técnica de laboratorio abstracta; es un proceso de fabricación crítico utilizado para mejorar productos con los que interactuamos a diario.

Aeroespacial y automotriz

Los componentes se recubren con PVD para proporcionar películas densas y duraderas que pueden soportar temperaturas extremas y estrés ambiental, mejorando significativamente la longevidad de la pieza.

Electrónica y semiconductores

La PVD se utiliza para aplicar películas ópticas y conductoras increíblemente delgadas y precisas requeridas para la fabricación de semiconductores, paneles solares y diversas pantallas electrónicas.

Herramientas de corte y piezas industriales

Una aplicación común es la aplicación de recubrimientos duros y resistentes a la corrosión en herramientas de corte industriales, brocas y matrices. Esto mejora drásticamente su durabilidad, reduce la fricción y prolonga su vida útil en entornos hostiles.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de deposición adecuada depende completamente del resultado deseado para el producto final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en una pieza metálica: La PVD, particularmente la pulverización catódica, es un estándar de la industria para crear recubrimientos robustos y duraderos.

- Si su enfoque principal es crear una película pura, densa y resistente a la temperatura para aplicaciones aeroespaciales u ópticas: La PVD mediante evaporación por haz de electrones proporciona un control y una calidad excepcionales.

- Si su enfoque principal es crear un recubrimiento a partir de precursores gaseosos mediante una reacción superficial: Debe investigar la Deposición Química de Vapor (CVD) como el método más apropiado.

En última instancia, comprender la naturaleza física de la PVD es clave para aprovechar su poder para diseñar superficies con una precisión y un rendimiento inigualables.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física de átomos | Reacción química en la superficie |

| Mecanismo clave | Vaporización y condensación | Reacciones químicas en fase gaseosa |

| Recubrimientos típicos | Metales, aleaciones (ej., para dureza) | Cerámicas, compuestos de silicio |

| Aplicaciones principales | Herramientas de corte, óptica, piezas resistentes al desgaste | Semiconductores, recubrimientos de alta temperatura |

¿Necesita un recubrimiento preciso y de alto rendimiento para su equipo de laboratorio o componentes industriales? El proceso PVD es ideal para crear películas delgadas y duraderas que mejoran la resistencia al desgaste, reducen la corrosión y mejoran el rendimiento. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para satisfacer sus necesidades específicas de deposición. Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para su aplicación. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones potenciales de los CNT? Desbloqueando el alto rendimiento en baterías y materiales

- ¿Cuáles son los beneficios y aplicaciones del Depósito Químico de Vapor por Capas Atómicas (ALCVD)? Desbloquee la Precisión Atómica

- ¿Qué ventajas técnicas ofrece el equipo LPCVD en comparación con los procesos atmosféricos? Mejora la eficiencia de las células solares

- ¿Cuál es el principio del método CVD? Dominando la deposición de películas delgadas a nivel atómico

- ¿Cuál es la diferencia entre el sputtering de CC y el de RF? Elegir el método correcto para sus materiales

- ¿Qué técnica de deposición permite la deposición de capas ultrafinas con precisión de capa atómica? Logre una conformidad perfecta con ALD

- ¿Cuáles son los beneficios de usar boquillas de gas de doble tubo en LCVD? Maximizar la fiabilidad del sistema y el control de la calidad de la película

- ¿Qué significa deposición en química? Materiales de construcción a partir de gas para tecnología avanzada