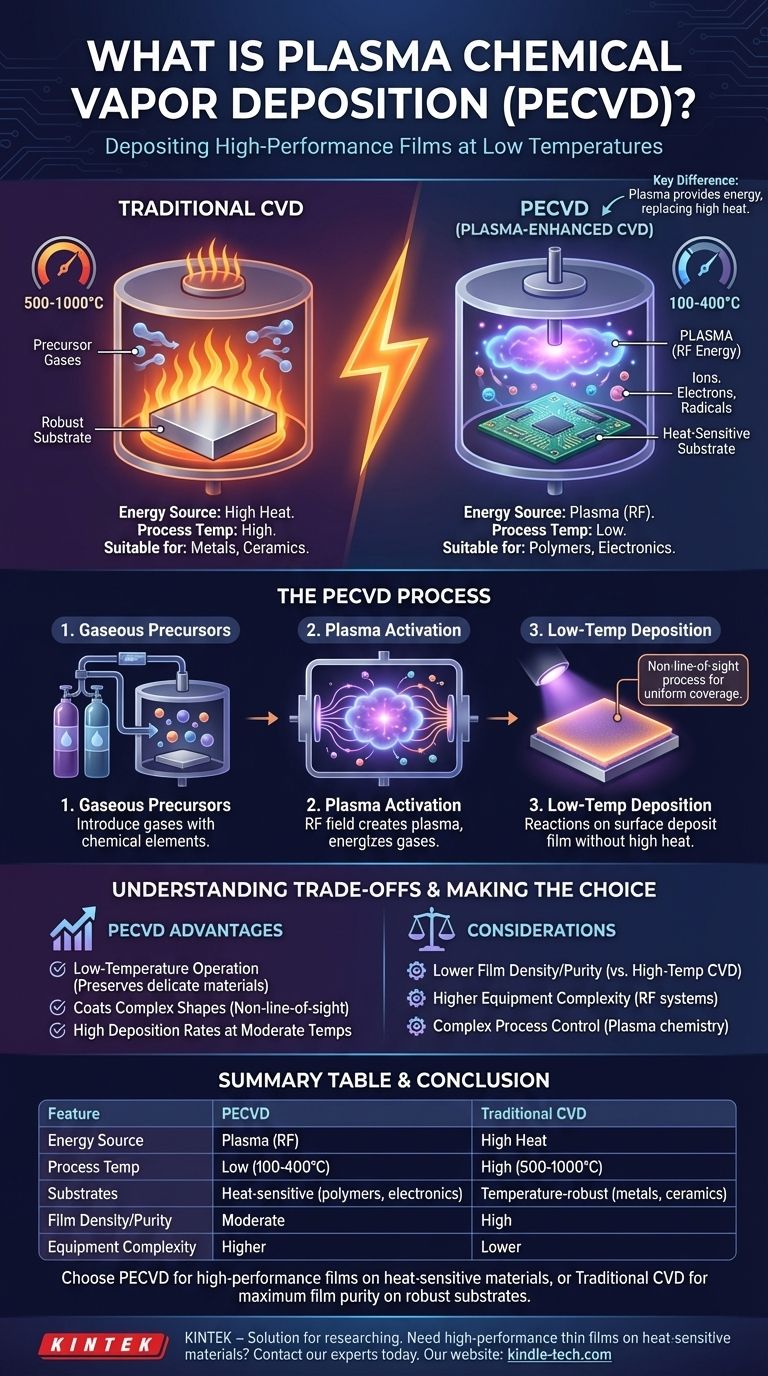

En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso para depositar películas delgadas y de alto rendimiento sobre una superficie. Se basa en los principios de la deposición química de vapor (CVD) estándar, pero añade un elemento crucial: el plasma. Este plasma energiza los gases precursores, permitiendo que las reacciones químicas necesarias para la deposición ocurran a temperaturas significativamente más bajas que los métodos tradicionales.

La diferencia esencial entre PECVD y CVD convencional es la fuente de energía. Mientras que la CVD estándar se basa en altas temperaturas para impulsar las reacciones químicas, la PECVD utiliza un campo eléctrico para crear un plasma a baja temperatura que proporciona la energía necesaria, haciéndola adecuada para materiales sensibles al calor.

La base: Deposición química de vapor (CVD) estándar

Para entender la PECVD, primero debemos comprender el proceso que mejora. La CVD estándar es una tecnología de recubrimiento potente y versátil.

El principio central: Precursores gaseosos

El proceso comienza colocando una pieza, o sustrato, dentro de una cámara de reacción. Luego se introducen gases precursores que contienen los elementos químicos del recubrimiento deseado.

El papel de la energía: Activación térmica

En la CVD tradicional, esta cámara se calienta a temperaturas extremadamente altas. Esta energía térmica descompone los gases precursores e impulsa una reacción química en la superficie del sustrato, depositando una película delgada y sólida átomo por átomo.

El resultado: Una película de alta calidad

Debido a que el recubrimiento se construye a partir de una fase gaseosa, la CVD es un proceso sin línea de visión. Esto le permite crear recubrimientos altamente uniformes y puros que pueden cubrir completamente formas complejas y superficies de precisión. Las películas resultantes son duraderas y pueden diseñarse para propiedades como la resistencia a la corrosión o a la abrasión.

La innovación: Añadir plasma

La PECVD altera fundamentalmente la forma en que se suministra energía al sistema, lo que desbloquea nuevas capacidades.

¿Qué es el plasma?

A menudo denominado el "cuarto estado de la materia", el plasma es un gas ionizado. Al aplicar un fuerte campo eléctrico (típicamente un campo de radiofrecuencia o RF) al gas a baja presión en la cámara, sus átomos se descomponen en una mezcla de iones, electrones y especies neutras altamente reactivas llamadas radicales.

Cómo el plasma reemplaza al calor

Estos electrones y radicales energéticos en el plasma son los que impulsan las reacciones químicas. Chocan con las moléculas del gas precursor, descomponiéndolas en los bloques de construcción necesarios para la deposición.

Este proceso proporciona la energía de activación para la reacción sin requerir altas temperaturas. La temperatura general del sustrato puede permanecer cientos de grados más fría que en un proceso de CVD tradicional.

La ventaja de las temperaturas más bajas

Esta operación a baja temperatura es la razón principal para usar PECVD. Permite la deposición de películas de alta calidad en materiales que serían dañados o destruidos por el calor intenso de la CVD convencional, como plásticos, polímeros y circuitos integrados complejos.

Comprensión de las compensaciones

Aunque es potente, la PECVD no es un reemplazo universal para todos los procesos de CVD. La elección implica compensaciones claras.

Calidad y densidad de la película

Debido a que la PECVD opera a temperaturas más bajas, los átomos depositados tienen menos energía térmica para organizarse en una estructura cristalina perfecta. Esto puede resultar en películas que tienen una menor densidad o incorporan más impurezas (como hidrógeno de los gases precursores) en comparación con las películas depositadas con CVD a alta temperatura.

Complejidad del equipo

Un sistema PECVD requiere hardware adicional para generar y controlar el plasma, incluidas fuentes de alimentación de RF y redes de adaptación de impedancia. Esto aumenta la complejidad y el costo potencial del equipo en comparación con un reactor de CVD térmico más simple.

Control del proceso

La gestión de la química del plasma es inherentemente más compleja que la gestión de un proceso puramente térmico. Las propiedades finales de la película son muy sensibles a parámetros como la potencia de RF, la presión y las tasas de flujo de gas, lo que requiere un control preciso para garantizar resultados consistentes.

Tomar la decisión correcta para su objetivo

La selección entre CVD tradicional y PECVD depende totalmente de su sustrato y de las propiedades de película deseadas.

- Si su enfoque principal es la mayor pureza y densidad de película posible en un sustrato robusto a la temperatura: La CVD tradicional de alta temperatura es a menudo la mejor opción.

- Si su enfoque principal es depositar una película de alto rendimiento sobre un material sensible al calor como un polímero o un dispositivo electrónico ensamblado: La PECVD es la solución necesaria y efectiva.

- Si su enfoque principal es lograr altas tasas de deposición a temperaturas moderadas: La PECVD proporciona un equilibrio valioso entre la velocidad de procesamiento y el presupuesto térmico.

Comprender la diferencia fundamental entre la energía térmica y la energía del plasma es la clave para seleccionar la tecnología de deposición correcta para su aplicación específica.

Tabla de resumen:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Fuente de energía | Plasma (RF) | Calor alto |

| Temperatura del proceso | Baja (100-400°C) | Alta (500-1000°C) |

| Sustratos adecuados | Sensibles al calor (polímeros, electrónica) | Robustos a la temperatura (metales, cerámicas) |

| Densidad/Pureza de la película | Moderada | Alta |

| Complejidad del equipo | Mayor | Menor |

¿Necesita depositar películas delgadas de alto rendimiento en materiales sensibles al calor? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos a baja temperatura para polímeros, electrónica y otros sustratos delicados. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de investigación o producción!

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo facilita un reactor de plasma de microondas la síntesis de diamantes? Domina MPCVD con tecnología de precisión

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Cuáles son las principales ventajas del método CVD para el cultivo de diamantes? Ingeniería de Gemas y Componentes de Alta Pureza