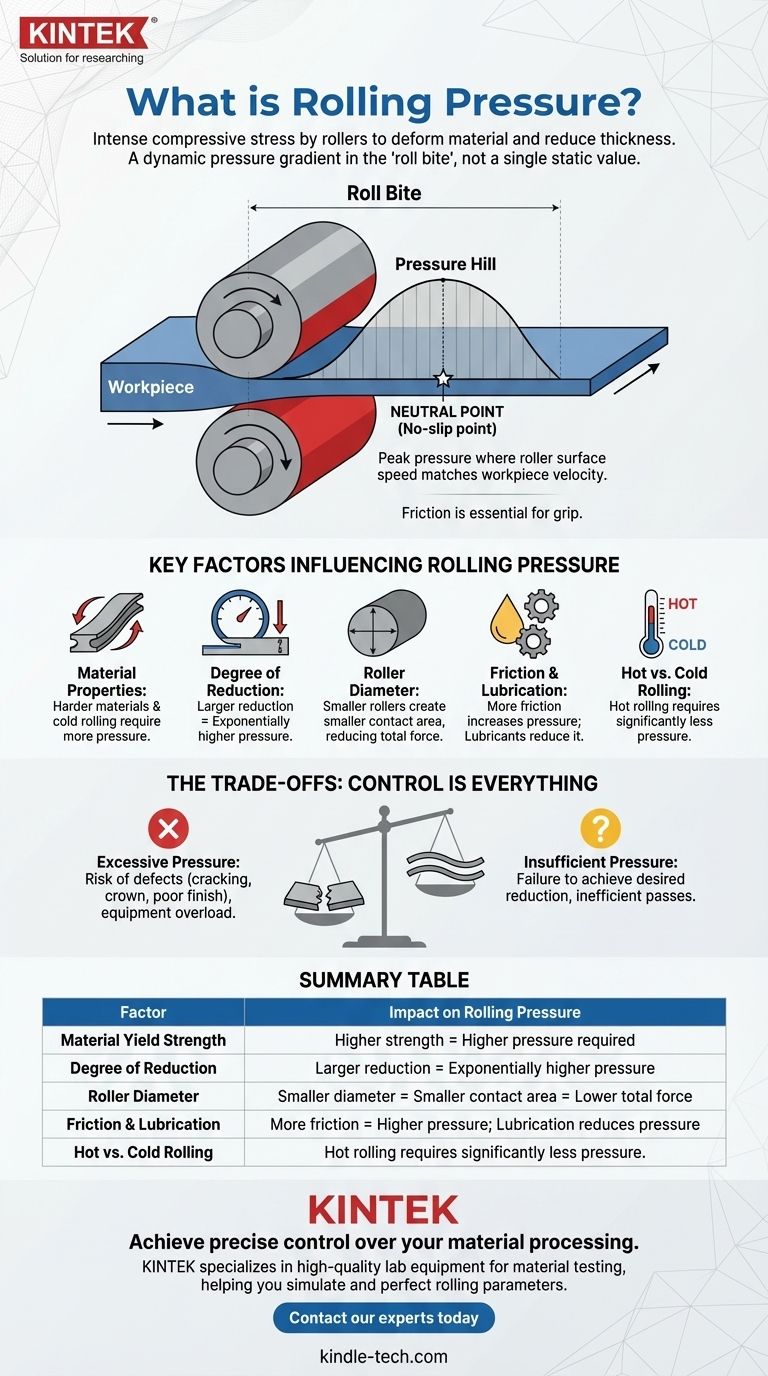

En el contexto del procesamiento de materiales, la presión de laminación es la intensa tensión de compresión ejercida por los rodillos sobre una pieza de trabajo para deformarla permanentemente y reducir su espesor. Aunque se basa en la fórmula básica de Presión = Fuerza / Área, el término se refiere específicamente a la distribución de presión compleja y no uniforme que ocurre dentro de la zona de contacto entre el rodillo y el material, conocida como la "zona de contacto del rodillo" (roll bite).

La conclusión fundamental es que la "presión de laminación" no es un valor único y estático. Es un gradiente de presión dinámico que alcanza su punto máximo en un "punto neutro" específico, y dominar el control sobre esta distribución de presión es esencial para lograr las propiedades deseadas del material y evitar defectos en la fabricación.

Desglosando la "Zona de Contacto del Rodillo": El Corazón del Proceso

El concepto de presión de laminación no tiene sentido sin comprender primero la "zona de contacto del rodillo" (roll bite). Esta es el área pequeña, en forma de arco, donde los rodillos están en contacto directo con la pieza de trabajo, comprimiéndola activamente.

La Fuerza frente a la Presión

En la práctica, los ingenieros a menudo se centran en la fuerza de laminación, que es la fuerza total (F) aplicada por el tren de laminación. La presión de laminación (P) es cómo se distribuye esa fuerza total sobre el área de contacto (A) de la zona de contacto del rodillo.

Debido a que el área de contacto es curva y el material está fluyendo, esta presión no es uniforme. Forma una "colina de presión" distinta cuando se grafica a lo largo de la longitud de contacto.

La Curva de Distribución de Presión

Imagine un gráfico de la presión a lo largo de la zona de contacto del rodillo. Comienza baja cuando el material entra, aumenta bruscamente hasta un pico y luego vuelve a caer cuando el material sale. Esta forma es la "colina de presión".

La existencia de esta colina es fundamental. Muestra que algunas partes de la pieza de trabajo están sometidas a una tensión significativamente mayor que otras durante el proceso de laminación.

El Punto Neutro: Un Punto de No Deslizamiento

El pico de la colina de presión ocurre en una ubicación llamada punto neutro o punto de no deslizamiento.

En este punto específico, la velocidad superficial del rodillo coincide perfectamente con la velocidad hacia adelante de la pieza de trabajo. Antes de este punto, los rodillos se mueven más rápido que el material, atrayéndolo. Después de este punto, el material se mueve más rápido que los rodillos, abriéndose camino hacia afuera.

El Papel Necesario de la Fricción

La fricción es lo que permite que los rodillos agarren la pieza de trabajo y la introduzcan en la zona de contacto del rodillo. Sin fricción, los rodillos simplemente se deslizarían contra la superficie.

Sin embargo, esta misma fricción también aumenta la fuerza total y la energía requeridas para la deformación, contribuyendo significativamente a la magnitud de la presión de laminación.

Factores Clave que Influyen en la Presión de Laminación

Controlar la presión de laminación requiere gestionar un conjunto de variables interconectadas. Un cambio en una afectará a todas las demás.

Propiedades del Material

La resistencia a la fluencia y las características de endurecimiento por trabajo del material son los impulsores principales. Los materiales más duros requieren más presión para deformarse. Esta es la razón por la cual el laminado en caliente (por encima de la temperatura de recristalización del material) requiere significativamente menos presión que el laminado en frío.

El Grado de Reducción

La cantidad de cambio de espesor en una sola pasada, conocida como reducción, tiene un gran impacto. Intentar una mayor reducción exige una fuerza exponencialmente mayor y resulta en una mayor presión de laminación máxima.

Geometría del Rodillo

El diámetro de los rodillos es fundamental. Los rodillos de menor diámetro crean un área de contacto más pequeña, lo que puede reducir la fuerza total de laminación requerida. Sin embargo, también son más propensos a la deflexión, lo que puede afectar la precisión dimensional del producto final.

Parámetros del Proceso

Variables como la velocidad de laminación y el uso de lubricantes afectan directamente la fricción en la zona de contacto del rodillo. Los lubricantes se utilizan para reducir la fricción, disminuyendo la fuerza requerida y previniendo defectos superficiales, pero todavía se necesita cierta cantidad de fricción para arrastrar el material.

Comprender las Compensaciones: Por Qué el Control lo es Todo

Gestionar la presión de laminación es un acto de equilibrio. Los cálculos erróneos pueden provocar una mala calidad, defectos del material o daños en el propio tren de laminación.

Presión Excesiva: El Riesgo de Defectos

Si la presión es demasiado alta o se distribuye incorrectamente, puede causar problemas como fisuras en los bordes, espesor no uniforme (abombamiento o "crown") o un acabado superficial deficiente. En casos extremos, puede sobrecargar los cojinetes y los motores de accionamiento del tren.

Presión Insuficiente: Fallo en la Deformación

Si la presión es demasiado baja, no se logrará la reducción de espesor deseada. Esto significa que la pieza de trabajo requerirá pasadas adicionales, desperdiciando energía, tiempo de producción y potencialmente creando un endurecimiento por trabajo no deseado en el laminado en frío.

El Equilibrio Velocidad vs. Calidad

Aumentar la velocidad de laminación puede aumentar el rendimiento, pero también altera las condiciones de fricción dentro de la zona de contacto del rodillo. Esto puede dificultar el mantenimiento de un proceso estable y puede afectar negativamente la tolerancia dimensional y la calidad superficial del producto final.

Tomar la Decisión Correcta para su Objetivo

Comprender los principios de la presión de laminación le permite manipular el proceso para lograr un resultado específico.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en optimizar el equilibrio entre la reducción por pasada y la lubricación para minimizar la fuerza total de laminación y el consumo de energía.

- Si su enfoque principal son las propiedades finales del material: Controle el proceso (especialmente la temperatura en el laminado en caliente o la reducción en el laminado en frío) para gestionar el endurecimiento por trabajo y la estructura de grano.

- Si su enfoque principal es la solución de problemas de defectos: Analice la forma de la "colina de presión" y la ubicación del punto neutro, ya que a menudo son la causa raíz de problemas como fisuras o un acabado superficial deficiente.

Dominar la dinámica de la presión de laminación es dominar el control sobre la forma y función final del material.

Tabla Resumen:

| Factor | Impacto en la Presión de Laminación |

|---|---|

| Resistencia a la Fluencia del Material | Mayor resistencia = Mayor presión requerida |

| Grado de Reducción | Mayor reducción = Presión exponencialmente mayor |

| Diámetro del Rodillo | Diámetro menor = Área de contacto menor = Fuerza total menor |

| Fricción y Lubricación | Más fricción = Mayor presión; La lubricación reduce la presión |

| Laminado en Caliente vs. en Frío | El laminado en caliente requiere significativamente menos presión que el laminado en frío |

Logre un control preciso sobre su procesamiento de materiales.

Comprender y gestionar la presión de laminación es fundamental para lograr las propiedades deseadas del material, evitar defectos y optimizar su eficiencia de producción. Ya sea que su objetivo sea la eficiencia del proceso, propiedades superiores del material o la solución de problemas de defectos, el equipo adecuado es fundamental.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para pruebas y procesamiento de materiales. Nuestras soluciones le ayudan a simular, analizar y perfeccionar los parámetros de laminación en un entorno controlado.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en ciencia de materiales e investigación de fabricación.

Guía Visual

Productos relacionados

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Para qué se utiliza un molde de prensa? Logre precisión y eficiencia repetibles

- ¿Cuál es el material del molde de prensado isostático en frío? Elastómeros esenciales para una densidad uniforme

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región

- ¿Cómo se utiliza un molde de prensa para cerámica? Domina formas consistentes y detalles finos