En esencia, la sinterización es un proceso térmico que transforma un polvo compactado en un objeto sólido y denso calentándolo en un horno o mufla a una temperatura justo por debajo de su punto de fusión. En lugar de fundirse, las partículas de polvo individuales se fusionan mediante difusión atómica. Este proceso elimina los espacios vacíos, o poros, entre las partículas, lo que da como resultado una masa fuerte y coherente con propiedades mecánicas significativamente mejoradas.

El desafío principal en la fabricación basada en polvo es convertir una forma frágil y porosa en una pieza robusta y sólida. La sinterización resuelve esto no fundiendo el material, sino utilizando calor controlado para fomentar que las partículas individuales se unan y se fusionen, eliminando eficazmente los huecos internos y creando una estructura densa y unificada.

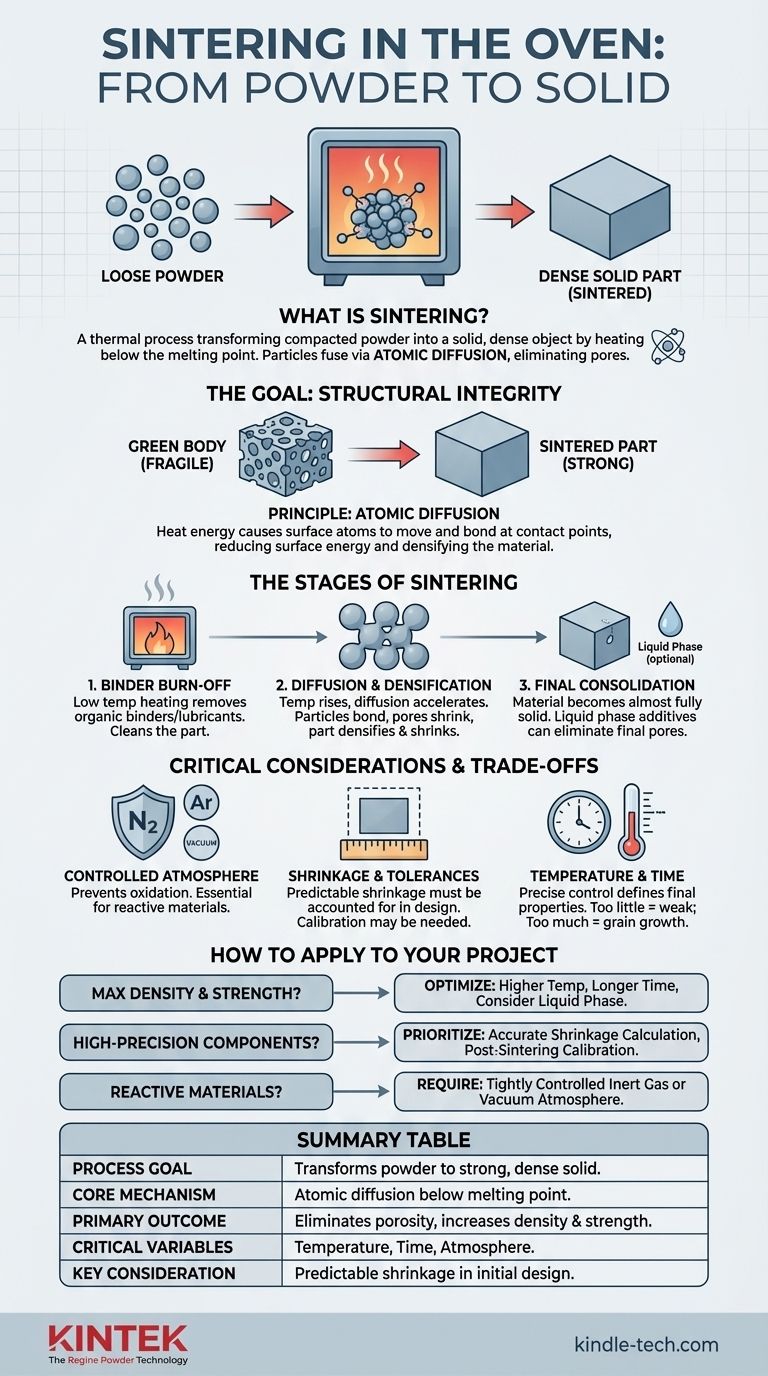

El objetivo de la sinterización: del polvo al sólido

La sinterización es el paso crítico que proporciona integridad estructural a las piezas hechas de polvos cerámicos o metálicos. Todo el proceso es un viaje desde una colección suelta de partículas hasta un componente de alto rendimiento diseñado.

El punto de partida del 'cuerpo verde'

Antes de entrar en el horno, el polvo crudo se prensa primero en la forma deseada utilizando un molde y una matriz. Esta pieza inicial, conocida como "cuerpo verde" o compacto, tiene la geometría correcta pero es mecánicamente frágil y altamente porosa.

El principio de la difusión atómica

La magia de la sinterización ocurre por debajo del punto de fusión del material. El alto calor proporciona energía para que los átomos en las superficies de las partículas adyacentes se muevan y se unan por difusión en sus puntos de contacto. Piense en ello como un grupo de burbujas de jabón que se fusionan para reducir su área de superficie total; las partículas se fusionan para reducir su energía superficial general.

El resultado: mayor densidad y resistencia

A medida que las partículas se unen y se acercan, los huecos y poros entre ellas se encogen y finalmente se cierran. Esta densificación es el objetivo principal. Al eliminar la porosidad, la pieza final se vuelve significativamente más fuerte, más dura y menos permeable que su contraparte "verde".

Un viaje por el horno: las etapas de la sinterización

Cuando el cuerpo verde se coloca en el horno, se somete a un ciclo térmico controlado con precisión diseñado para lograr una densificación óptima.

Etapa 1: Quemado del aglutinante

En la fase inicial de calentamiento, a temperaturas más bajas, se queman los aglutinantes o lubricantes orgánicos utilizados durante la etapa de prensado. Este paso de "limpieza" es crucial para evitar defectos en la pieza final.

Etapa 2: Unión por difusión y densificación

A medida que la temperatura aumenta hacia el punto de sinterización objetivo, la difusión se acelera. Los puntos de contacto entre las partículas crecen hasta formar "cuellos", acercando los centros de las partículas. Aquí es donde ocurre la mayor parte de la contracción y eliminación de poros a medida que la pieza se densifica.

Etapa 3: Consolidación final

En la etapa final, el material está casi completamente sólido, quedando solo poros aislados y cerrados. Para eliminar estos últimos huecos, el proceso podría implicar una técnica llamada sinterización en fase líquida, donde una pequeña cantidad de un aditivo se funde y fluye hacia los poros, "soldando" eficazmente la estructura desde el interior.

Comprensión de las compensaciones y consideraciones

La sinterización es un proceso potente, pero requiere un control preciso para lograr el resultado deseado. Su éxito depende de la gestión de varias variables críticas.

Las atmósferas controladas son cruciales

Los hornos de sinterización a menudo utilizan una atmósfera controlada (por ejemplo, nitrógeno, argón o vacío). Esto es esencial para evitar la oxidación u otras reacciones químicas no deseadas con el material caliente, lo que podría comprometer sus propiedades finales.

El desafío de la contracción y las tolerancias

Debido a que la densificación implica la eliminación de poros, la pieza inevitablemente se encogerá durante la sinterización. Esta contracción debe predecirse y tenerse en cuenta con precisión en el diseño inicial de las herramientas del cuerpo verde. Para piezas que requieren tolerancias extremadamente ajustadas, puede ser necesario un paso de calibración posterior a la sinterización (volver a prensar la pieza).

La temperatura y el tiempo definen el resultado

Las propiedades finales de una pieza sinterizada dependen directamente de la temperatura de sinterización y del tiempo que permanece en el horno. Muy poco calor o tiempo resulta en una densificación incompleta y una pieza débil. Demasiado puede causar un crecimiento de grano no deseado, lo que también puede degradar las propiedades mecánicas.

Cómo aplicar esto a su proyecto

Los parámetros específicos de su proceso de sinterización deben ser dictados por el objetivo final de su componente.

- Si su enfoque principal es la máxima densidad y resistencia: Deberá optimizar para temperaturas más altas y tiempos de sinterización más largos, utilizando potencialmente aditivos en fase líquida para eliminar la porosidad final.

- Si su enfoque principal son los componentes de alta precisión: Debe priorizar el cálculo preciso de la contracción en el diseño inicial de su molde y considerar un paso de calibración final después de la sinterización.

- Si trabaja con materiales reactivos (como ciertos metales): Su principal preocupación debe ser el entorno del horno, que requiere una atmósfera de gas inerte o vacío estrictamente controlada para evitar la oxidación.

En última instancia, dominar la sinterización consiste en controlar con precisión el calor, el tiempo y la atmósfera para transformar un simple polvo en un componente de alto rendimiento diseñado.

Tabla resumen:

| Aspecto de la Sinterización | Conclusión clave |

|---|---|

| Objetivo del proceso | Transforma compactos de polvo frágiles en sólidos fuertes y densos. |

| Mecanismo central | La difusión atómica une las partículas por debajo del punto de fusión. |

| Resultado principal | Elimina la porosidad, aumenta la densidad y mejora las propiedades mecánicas. |

| Variables críticas | Temperatura, tiempo y atmósfera del horno (p. ej., vacío, gas inerte). |

| Consideración clave | La contracción predecible debe tenerse en cuenta en el diseño inicial de la pieza. |

¿Listo para transformar sus polvos de material en componentes de alto rendimiento?

Dominar el proceso de sinterización es clave para lograr la densidad, la resistencia y la precisión que exigen sus proyectos. En KINTEK, nos especializamos en proporcionar los hornos de laboratorio avanzados y el soporte experto que necesita para perfeccionar su ciclo de sinterización.

Atendemos a laboratorios y fabricantes que requieren un procesamiento térmico preciso para metales, cerámicas y otros materiales. Nuestro equipo garantiza las atmósferas controladas y las temperaturas exactas críticas para obtener resultados de sinterización exitosos.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para analizar cómo nuestras soluciones de sinterización pueden aportar resistencia e integridad a su próximo proyecto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso