En esencia, la pulverización catódica es una técnica basada en vacío altamente versátil y precisa que se utiliza para depositar películas ultrafinas de material sobre una superficie. Este proceso de deposición física de vapor (PVD) es fundamental para la fabricación de innumerables tecnologías modernas, desde los circuitos integrados de su teléfono hasta los recubrimientos antirreflectantes de sus gafas. Funciona expulsando átomos de un material fuente (un "blanco"), que luego viajan y se condensan sobre un sustrato, formando una nueva capa funcional.

La pulverización catódica no es simplemente un método de recubrimiento; es un proceso fundamental para la ingeniería de superficies a nivel atómico. Su uso principal es crear películas delgadas con propiedades ópticas, eléctricas o mecánicas específicas y altamente controladas que son críticas para aplicaciones avanzadas.

Cómo funciona la pulverización catódica como herramienta a escala atómica

La pulverización catódica es un proceso físico, no químico. Comprender esta distinción es clave para entender sus capacidades.

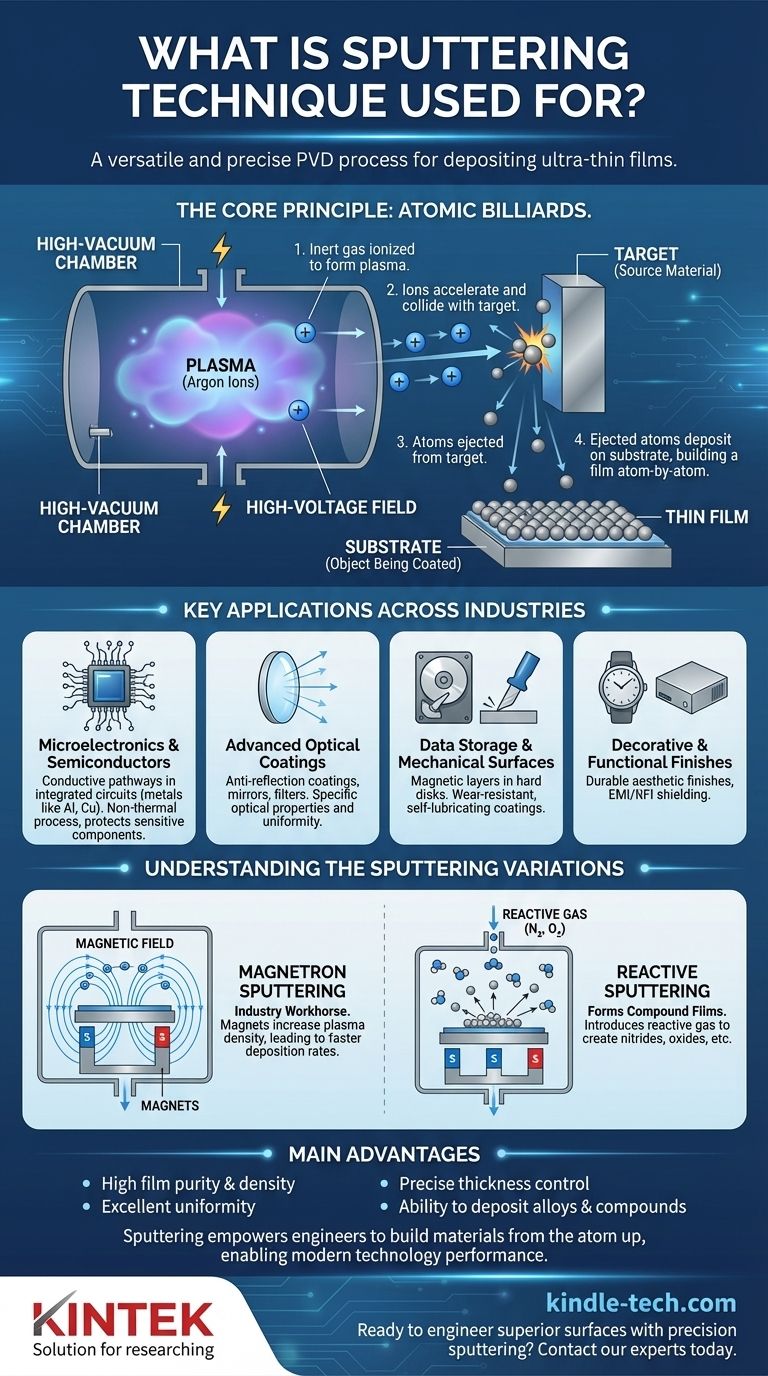

El principio fundamental: billar atómico

El proceso tiene lugar dentro de una cámara de alto vacío. Un campo eléctrico de alto voltaje energiza un gas inerte (típicamente Argón), despojando electrones de los átomos de gas y creando un plasma de iones cargados positivamente.

Estos iones de alta energía son luego acelerados y dirigidos hacia el "blanco", que es un bloque del material que se desea depositar. Cuando los iones chocan con el blanco, transfieren impulso y expulsan átomos de su superficie, un proceso conceptualmente similar a una bola de billar rompiendo un triángulo de bolas.

Deposición: construcción de la película delgada

Los átomos del blanco expulsados viajan a través de la cámara de vacío y aterrizan en el "sustrato", el objeto que se está recubriendo. Debido a que esto ocurre átomo por átomo en un ambiente controlado, la película resultante es excepcionalmente uniforme, densa y pura, con un espesor que puede controlarse desde unos pocos nanómetros hasta varios micrómetros.

Aplicaciones clave en todas las industrias

La capacidad de crear películas tan precisas hace que la pulverización catódica sea indispensable en sectores donde el rendimiento del material es primordial.

Microelectrónica y semiconductores

La pulverización catódica es una piedra angular de la fabricación de semiconductores. Se utiliza para depositar las capas delgadas de metales (como aluminio o cobre) que forman las vías conductoras en los circuitos integrados.

Debido a que es un proceso no térmico, puede depositar materiales sin dañar los componentes electrónicos subyacentes sensibles, un requisito crítico en la fabricación de microchips.

Recubrimientos ópticos avanzados

La técnica se utiliza para crear películas con propiedades ópticas específicas. Las aplicaciones incluyen recubrimientos antirreflectantes en lentes, capas reflectantes en espejos y vidrios arquitectónicos, y filtros que transmiten o bloquean longitudes de onda de luz específicas.

Almacenamiento de datos y superficies mecánicas

La pulverización catódica fue uno de los primeros métodos utilizados para producir discos duros de computadora, depositando las capas magnéticas que almacenan datos.

También se utiliza para crear películas súper duras y resistentes al desgaste en herramientas de corte y recubrimientos autolubricantes en componentes mecánicos, extendiendo drásticamente su vida útil.

Acabados decorativos y funcionales

Desde el brillo metálico de un reloj hasta el blindaje EMI/RFI en carcasas electrónicas, la pulverización catódica proporciona recubrimientos decorativos y funcionales duraderos y uniformes.

Comprensión de las variaciones de la pulverización catódica

No toda la pulverización catódica es igual. El proceso básico se ha refinado para resolver desafíos de ingeniería específicos, lo que ha llevado a varias variaciones clave.

Pulverización catódica por magnetrón: el caballo de batalla de la industria

El método industrial más común es la pulverización catódica por magnetrón. Al colocar potentes imanes detrás del blanco, se crea un campo magnético que atrapa los electrones cerca de la superficie del blanco.

Esto aumenta significativamente la eficiencia del proceso de ionización del gas, lo que lleva a un plasma más denso y tasas de deposición mucho más rápidas. Esta innovación hizo que la pulverización catódica fuera económicamente viable para la producción a gran escala.

Pulverización catódica reactiva: creación de nuevos compuestos

En la pulverización catódica reactiva, se introduce intencionalmente un gas reactivo como nitrógeno u oxígeno en la cámara de vacío junto con el gas inerte.

Los átomos de metal pulverizados reaccionan con este gas en su camino hacia el sustrato, formando películas compuestas como nitruros u óxidos. Así es como se crean materiales como el nitruro de titanio (TiN) duradero o el dióxido de silicio (SiO₂) aislante.

Limitaciones y compensaciones comunes

Aunque potente, la pulverización catódica no es una solución universal. El equipo es complejo y requiere un ambiente de alto vacío, lo que representa una inversión de capital significativa.

Las tasas de deposición pueden ser más lentas que otros métodos como la evaporación térmica, aunque la pulverización catódica por magnetrón ayuda a mitigar esto. El costo y la fabricación de los blancos de material fuente también pueden ser un factor para ciertos materiales exóticos.

Tomar la decisión correcta para su objetivo

La pulverización catódica se elige cuando la precisión y la calidad de la película delgada son más importantes que la velocidad bruta de deposición.

- Si su enfoque principal son películas electrónicas complejas de alta pureza: La pulverización catódica es la elección definitiva para crear las estructuras conductoras y dieléctricas precisas y multicapa requeridas en los semiconductores.

- Si su enfoque principal es el rendimiento óptico avanzado: La técnica proporciona un control superior sobre el espesor y la uniformidad de la película, esencial para crear recubrimientos antirreflectantes, reflectantes o filtrantes de alto rendimiento.

- Si su enfoque principal son propiedades de material superiores: La pulverización catódica reactiva le permite diseñar películas compuestas con una dureza, resistencia o características eléctricas específicas excepcionales que no existen en forma masiva.

En última instancia, la pulverización catódica permite a los ingenieros construir materiales átomo por átomo, posibilitando el rendimiento que define la tecnología moderna.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Uso principal | Depositar películas ultrafinas y uniformes de material sobre un sustrato (superficie). |

| Principio fundamental | Un proceso de Deposición Física de Vapor (PVD) que utiliza la transferencia de momento en un vacío para expulsar átomos de un blanco. |

| Industrias clave | Microelectrónica, Semiconductores, Óptica Avanzada, Almacenamiento de Datos, Acabados Decorativos. |

| Ventajas principales | Alta pureza y densidad de la película, excelente uniformidad, control preciso del espesor, capacidad para depositar aleaciones y compuestos. |

| Variaciones comunes | Pulverización por magnetrón (alta eficiencia), Pulverización reactiva (forma películas compuestas como nitruros/óxidos). |

¿Listo para diseñar superficies superiores con pulverización catódica de precisión?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos de alto rendimiento o capas protectoras duraderas, nuestra experiencia y soluciones están diseñadas para satisfacer las exigentes demandas de la investigación y el desarrollo de laboratorio modernos.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica de películas delgadas y ayudarlo a lograr un rendimiento de material sin igual.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Molde de Prensado de Polígonos para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad