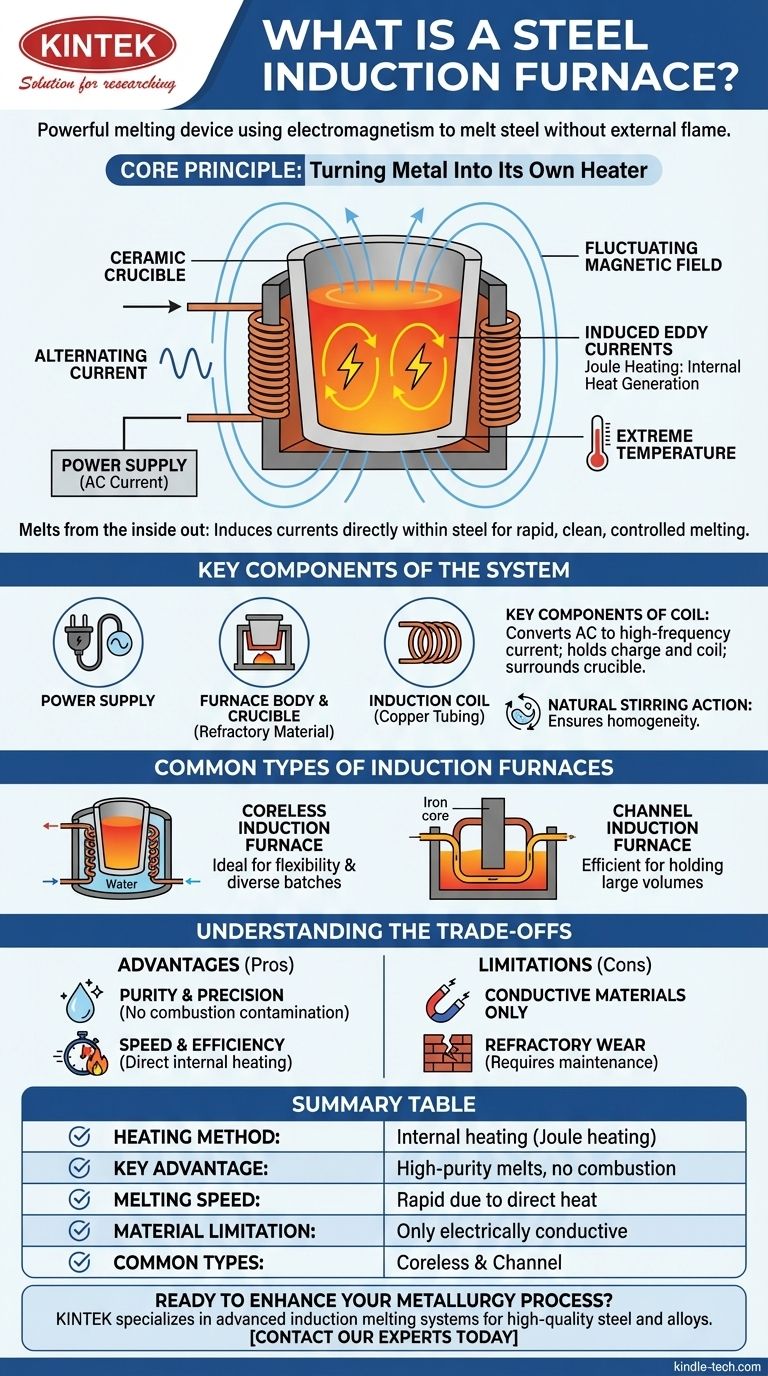

En esencia, un horno de inducción para acero es un potente dispositivo de fusión que utiliza los principios del electromagnetismo para fundir acero y otros metales sin llama ni combustible externos. En lugar de calentar el exterior de un recipiente, hace pasar una fuerte corriente alterna a través de una bobina de cobre, lo que crea un campo magnético fluctuante que convierte la carga metálica en sí misma en la fuente de calor.

La conclusión clave es que los hornos de inducción funden el metal de adentro hacia afuera. Al inducir potentes corrientes eléctricas directamente dentro del acero, el horno logra una fusión rápida, limpia y altamente controlada, lo cual es esencial para producir aleaciones de alta calidad con composiciones precisas.

El Principio Central: Convertir el Metal en Su Propio Calentador

Un horno de inducción opera mediante una ingeniosa aplicación de la física. No quema combustible; utiliza energía para hacer que el metal se caliente a sí mismo.

La Bobina de Inducción

El proceso comienza con una potente bobina de inducción, generalmente hecha de tubos de cobre huecos. Se hace pasar una corriente alterna de alta potencia y frecuencia variable a través de esta bobina, que rodea un recipiente no conductor llamado crisol.

El Campo Electromagnético

Esta corriente alterna que fluye a través de la bobina genera un campo magnético potente y cambiante rápidamente en el espacio dentro y alrededor de la bobina, directamente donde se coloca la carga de metal sólido (como chatarra de acero).

Corrientes de Foucault Inducidas

El campo magnético atraviesa el acero eléctricamente conductor, induciendo corrientes eléctricas circulares dentro del propio metal. Estas corrientes inducidas se conocen como corrientes de Foucault (o corrientes parásitas).

Resistencia y Calor

El acero tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia crea fricción a nivel atómico, generando un calor inmenso mediante un proceso llamado calentamiento Joule. Este calor interno eleva rápidamente la temperatura del metal hasta su punto de fusión y más allá.

Componentes Clave del Sistema

Un horno de inducción es más que solo una bobina. Es un sistema integrado donde cada parte desempeña un papel fundamental.

La Fuente de Alimentación

Este es el corazón del horno. Toma la energía eléctrica trifásica estándar y la convierte en la corriente específica de alto amperaje y frecuencia variable requerida para accionar eficazmente la bobina de inducción.

El Cuerpo del Horno y el Crisol

La estructura del horno sostiene la bobina y el crisol. El crisol es un recipiente hecho de materiales refractarios muy duraderos que pueden soportar las temperaturas extremas del acero fundido.

Acción de Agitación Natural

Un beneficio clave del proceso es que las fuerzas electromagnéticas que inducen las corrientes de Foucault también provocan una vigorosa acción de agitación dentro del metal fundido. Esto asegura una temperatura constante y una mezcla homogénea de los elementos de aleación.

Tipos Comunes de Hornos de Inducción

Aunque el principio sigue siendo el mismo, el diseño puede variar según la aplicación.

Hornos de Inducción sin Núcleo (Coreless)

Este es el diseño más común. El crisol que contiene la carga se coloca directamente dentro de la bobina refrigerada por agua. Es valorado por su flexibilidad y es ideal para fundir una amplia gama de aleaciones en varios tamaños de lote.

Hornos de Inducción de Canal (Channel)

Este tipo funciona más como un transformador. Utiliza un núcleo de hierro con una bobina primaria. Un bucle de metal fundido forma una bobina secundaria, donde el calor se genera en un "canal" y circula hacia el baño principal. Estos son extremadamente eficientes para mantener grandes volúmenes de metal fundido durante largos períodos.

Comprensión de las Compensaciones y Ventajas

Ninguna tecnología es perfecta para todos los escenarios. Comprender los pros y los contras es clave para su aplicación adecuada.

Ventaja: Pureza y Precisión

Debido a que no hay combustión de combustible, no hay subproductos como gas o hollín que contaminen el metal. Esto hace que los hornos de inducción sean ideales para producir aceros de alta pureza y aleaciones especiales con composiciones químicas exactas.

Ventaja: Velocidad y Eficiencia

El calor se genera directamente dentro del material de carga, no se transfiere desde una fuente externa. Esto da como resultado tasas de fusión muy altas y una mayor eficiencia energética en comparación con muchos tipos de hornos tradicionales.

Limitación: Solo Materiales Conductores

El principio fundamental se basa en inducir corriente en la carga. Por lo tanto, los hornos de inducción solo se pueden utilizar para fundir materiales eléctricamente conductores.

Limitación: Desgaste del Refractario

La combinación de temperaturas extremas y la acción de agitación constante del metal fundido puede causar un desgaste significativo en el revestimiento refractario del crisol, lo que requiere mantenimiento y reemplazo regulares.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de fusión adecuada depende completamente del resultado previsto.

- Si su enfoque principal es producir aleaciones de acero especializadas y de alta pureza: El horno de inducción ofrece un control inigualable sobre la composición y elimina la contaminación de las fuentes de combustible.

- Si su enfoque principal son los ciclos de fusión rápidos y la flexibilidad operativa: Un horno de inducción sin núcleo es ideal por su rápido arranque y su capacidad para manejar eficientemente diversos tamaños de lote.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido de manera eficiente: Un horno de inducción de canal es superior debido a su alta eficiencia energética, lo que lo hace perfecto para operaciones de mantenimiento y colada.

En última instancia, el horno de inducción para acero es una piedra angular de la metalurgia moderna porque proporciona un método limpio, rápido y preciso para fundir metal de adentro hacia afuera.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Método de Calentamiento | Calentamiento interno a través de corrientes de Foucault inducidas (calentamiento Joule). |

| Ventaja Clave | Fundidos de alta pureza, sin contaminación por combustión. |

| Velocidad de Fusión | Fusión rápida debido a la generación interna directa de calor. |

| Limitación del Material | Solo puede fundir materiales eléctricamente conductores. |

| Tipos Comunes | Sin núcleo (lotes flexibles) y de canal (mantenimiento eficiente). |

¿Listo para mejorar su proceso metalúrgico con fusión precisa y de alta pureza?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción perfectos para producir acero y aleaciones especiales de alta calidad. Nuestras soluciones ofrecen la velocidad, pureza y control que sus necesidades de I+D o producción requieren.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de inducción puede optimizar sus operaciones y lograr sus objetivos metalúrgicos específicos.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos