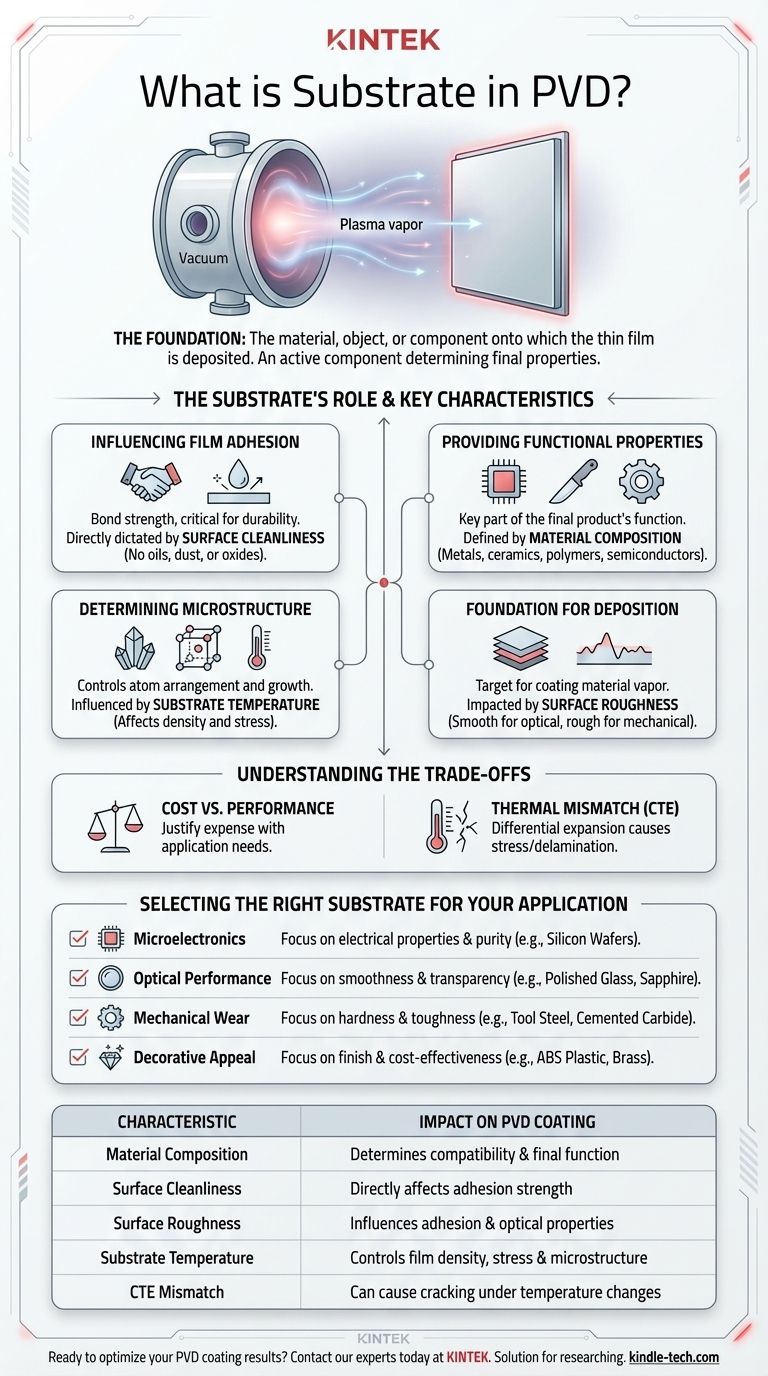

En cualquier proceso de Deposición Física de Vapor (PVD), el sustrato es el material, objeto o componente sobre el que se deposita el recubrimiento. Sirve como la base física para la película delgada. Mientras que la cámara y la electrónica del sistema PVD crean el vapor del material de recubrimiento, es el sustrato el que recibe este vapor y determina las propiedades finales de la pieza recubierta.

El sustrato no es meramente una base pasiva para el recubrimiento; es un componente activo cuyas propiedades —desde el material y la temperatura hasta el acabado superficial— influyen directamente en la adhesión, la estructura y el rendimiento final de la película depositada.

El papel del sustrato en el ecosistema PVD

Comprender el sustrato es comprender el punto de partida para la calidad. Es una parte integral del proceso PVD, tan crítico como el propio material de recubrimiento o el equipo de deposición.

La base para la deposición

En su nivel más básico, el sustrato es simplemente el objetivo para el material de recubrimiento vaporizado. Los átomos o moléculas viajan desde la fuente (por ejemplo, un blanco de pulverización) a través de la cámara de vacío y se condensan sobre la superficie del sustrato, construyendo la película capa por capa.

Influencia en la adhesión de la película

La adhesión es la fuerza de unión entre el recubrimiento y el sustrato. Este es, posiblemente, el factor más crítico para un recubrimiento duradero, y está casi enteramente dictado por la condición de la superficie del sustrato.

Una superficie sucia, contaminada con aceites, polvo u óxidos, impedirá la formación de una unión fuerte, lo que provocará que la película se desprenda o se despegue fácilmente.

Determinación de la microestructura y el crecimiento

El sustrato influye directamente en cómo se organizan los átomos del recubrimiento a medida que aterrizan. La temperatura del sustrato, por ejemplo, controla la movilidad de los átomos que llegan.

Un sustrato más caliente permite que los átomos se muevan más antes de asentarse, lo que puede conducir a una película más densa y con menos tensiones. Un sustrato más frío "congela" los átomos en su lugar, lo que puede resultar en una estructura más porosa o columnar.

Proporcionar propiedades funcionales

En muchas aplicaciones, el sustrato no es solo un soporte, sino una parte clave de la función del producto final. Para un circuito integrado, el sustrato de oblea de silicio es el componente electrónico activo. Para una pala de turbina recubierta, el sustrato de superaleación proporciona la resistencia a altas temperaturas.

Características clave del sustrato a considerar

La selección y preparación de un sustrato son decisiones de ingeniería deliberadas. Se deben gestionar varias características clave para asegurar un resultado exitoso.

Composición del material

Los sustratos pueden estar hechos de una amplia gama de materiales, incluyendo metales (como acero, aluminio, titanio), cerámicas (alúmina, nitruro de silicio), polímeros, vidrio y semiconductores (obleas de silicio). La elección depende completamente de los requisitos de la aplicación final.

Preparación y limpieza de la superficie

Este es un requisito previo innegociable para una buena adhesión. Los sustratos se someten a rigurosos procesos de limpieza de varios pasos, que a menudo incluyen solventes, baños ultrasónicos y grabado con plasma al vacío inmediatamente antes de que comience la deposición. Incluso una sola huella dactilar puede arruinar un recubrimiento.

Rugosidad de la superficie

La topografía, o rugosidad, de la superficie del sustrato es importante. Una superficie extremadamente lisa, como la de una oblea de silicio pulida, es esencial para películas ópticas o semiconductoras. Una superficie ligeramente más rugosa a veces puede mejorar la adhesión para recubrimientos mecánicos mediante enclavamiento físico.

Temperatura del sustrato

Como se mencionó, la temperatura es un parámetro principal de control del proceso. Los sistemas PVD a menudo incluyen calentadores integrados o etapas de enfriamiento para controlar con precisión la temperatura del sustrato durante la deposición, ajustando así la densidad, la tensión y la estructura cristalina de la película.

Comprender las compensaciones

La elección de un sustrato implica equilibrar factores contrapuestos. Un sustrato ideal para una aplicación puede ser completamente inadecuado para otra.

Costo vs. Rendimiento

Un sustrato altamente diseñado, como una oblea de silicio monocristalino grande, es significativamente más caro que una simple pieza de acero inoxidable. El costo del sustrato debe justificarse por los requisitos de rendimiento de la aplicación.

Desajuste térmico

Cada material tiene un Coeficiente de Expansión Térmica (CTE), la tasa a la que se expande o contrae con la temperatura. Si el CTE del sustrato y el recubrimiento son muy diferentes, los cambios de temperatura pueden acumular una tensión inmensa en la película, haciendo que se agriete o se delamine.

Compatibilidad química y estructural

El material del sustrato debe ser estable a las temperaturas de proceso requeridas y no debe reaccionar químicamente con el material de recubrimiento. Además, su propia estructura cristalina a veces puede usarse para influir en el crecimiento de la película depositada en un proceso conocido como epitaxia.

Seleccionar el sustrato adecuado para su aplicación

La elección correcta siempre se define por su objetivo final. Después de asegurar una limpieza adecuada, considere las siguientes pautas.

- Si su enfoque principal es la microelectrónica: Su elección se define por las propiedades eléctricas y la pureza, lo que hace que las obleas de silicio monocristalino sean el estándar.

- Si su enfoque principal es el rendimiento óptico: Necesita un sustrato con una suavidad y transparencia excepcionales en la longitud de onda deseada, como vidrio pulido, sílice fundida o zafiro.

- Si su enfoque principal es la resistencia al desgaste mecánico: Su sustrato debe ser duro y resistente, como el acero para herramientas o el carburo cementado, donde la preparación de la superficie para una máxima adhesión es la máxima prioridad.

- Si su enfoque principal es el atractivo decorativo: La rentabilidad y la capacidad de lograr un acabado liso y brillante en materiales como plástico ABS, latón o acero inoxidable son los principales impulsores.

En última instancia, un proceso PVD exitoso trata el sustrato como un elemento de diseño crítico, no como una ocurrencia tardía.

Tabla resumen:

| Característica clave del sustrato | Impacto en el recubrimiento PVD |

|---|---|

| Composición del material (por ejemplo, metal, cerámica, polímero) | Determina la compatibilidad, la estabilidad térmica y la función final de la pieza |

| Limpieza de la superficie | Afecta directamente la fuerza de adhesión; los contaminantes causan desprendimiento |

| Rugosidad de la superficie | Influye en la adhesión de la película y las propiedades ópticas (liso vs. rugoso) |

| Temperatura del sustrato | Controla la densidad, la tensión y la microestructura de la película durante la deposición |

| Coeficiente de Expansión Térmica (CTE) | El desajuste con el recubrimiento puede causar agrietamiento o delaminación bajo cambios de temperatura |

¿Listo para optimizar los resultados de su recubrimiento PVD? El sustrato adecuado es tan importante como el propio recubrimiento. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de PVD e ingeniería de superficies. Ya sea que trabaje con metales, cerámicas o semiconductores, nuestra experiencia garantiza que sus sustratos estén preparados para un máximo rendimiento y durabilidad del recubrimiento. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Ventana de sustrato de cristal de fluoruro de magnesio MgF2 para aplicaciones ópticas

- Sustrato de Vidrio de Ventana Óptica Oblea Placa de Cuarzo JGS1 JGS2 JGS3

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sustrato de oblea de vidrio de ventana óptica, lente de ventana de sustrato CaF2

La gente también pregunta

- ¿Qué sustratos se utilizan para la deposición de películas delgadas? Eligiendo la base adecuada para su aplicación

- ¿Cuál es el papel del sustrato en la CVD? El plano maestro para películas delgadas de alta calidad

- ¿Cuáles son las ventajas de un sustrato de película delgada? Mejore la funcionalidad de la superficie para productos superiores

- ¿Cuál es el sustrato para el proceso CVD? Eligiendo la base correcta para su película delgada

- ¿Qué sustrato se utiliza en la Deposición Química de Vapor (CVD)? La base para películas delgadas de alta calidad