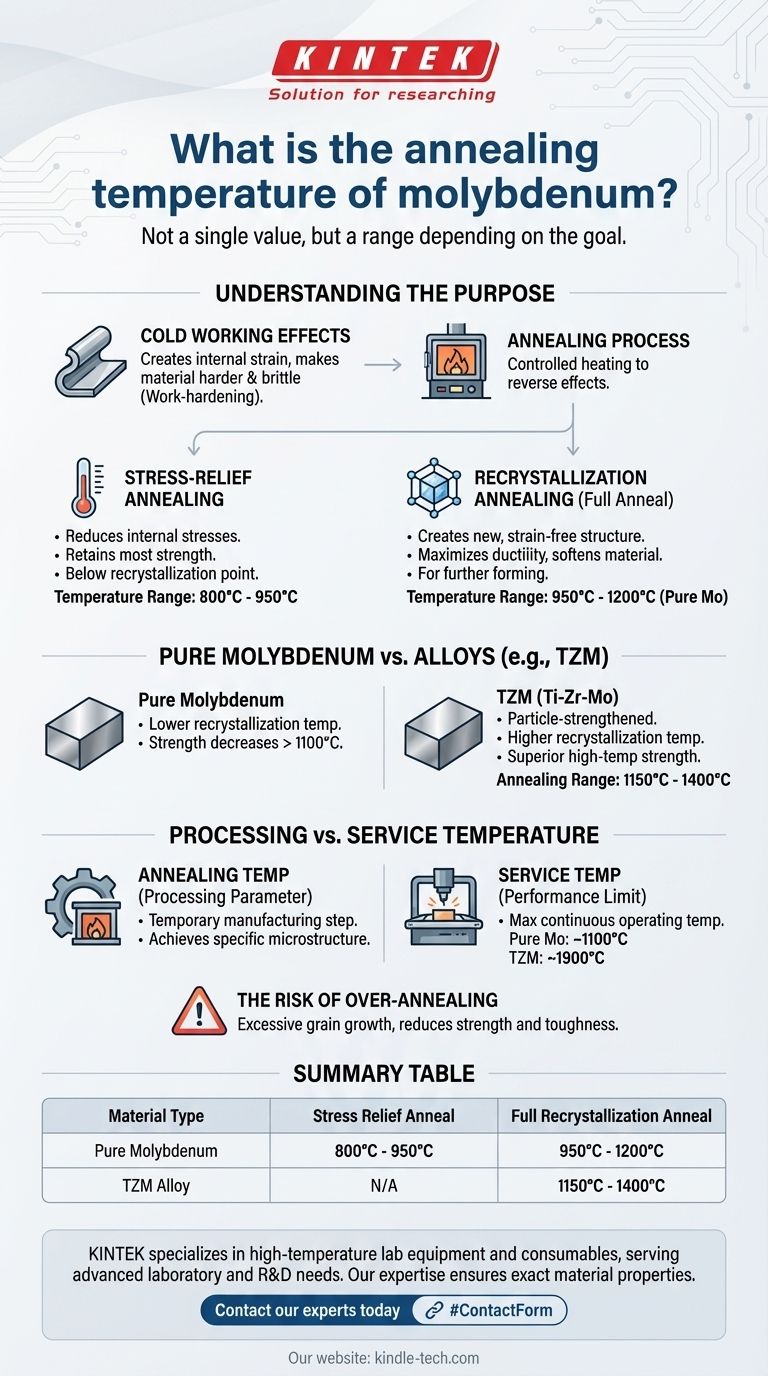

Para molibdeno puro, previamente trabajado, la temperatura de recocido completo (recristalización) no es un valor único, sino un rango, típicamente entre 950°C y 1200°C (1740°F y 2190°F). La temperatura exacta depende de la cantidad de trabajo en frío previo y de la estructura de grano final deseada. Se puede realizar un recocido de alivio de tensión a menor temperatura entre 800°C y 950°C.

El término "temperatura de recocido" para el molibdeno es impreciso. La temperatura correcta depende enteramente del objetivo, ya sea un ciclo de baja temperatura para aliviar la tensión interna o un ciclo de mayor temperatura para revertir completamente el endurecimiento por trabajo y restaurar la ductilidad.

Entendiendo el propósito del recocido de molibdeno

Cuando el molibdeno se forma mecánicamente, se dobla o se mecaniza (un proceso conocido como trabajo en frío), su estructura cristalina interna se tensa. Esto hace que el material sea más duro y más frágil, un fenómeno llamado endurecimiento por trabajo.

El recocido es un proceso de calentamiento controlado diseñado para revertir estos efectos. No es un proceso único, sino que se divide en dos categorías principales.

Recocido de alivio de tensión

Este proceso se utiliza para reducir las tensiones internas acumuladas durante la fabricación sin ablandar significativamente el material.

Se realiza a una temperatura más baja, típicamente en el rango de 800°C a 950°C. Esto está por debajo del punto de recristalización, por lo que el material retiene la mayor parte de la resistencia obtenida del endurecimiento por trabajo.

Recocido de recristalización

Esto es lo que comúnmente se conoce como un "recocido completo". El objetivo es crear una nueva estructura de grano libre de tensiones dentro del metal.

Este proceso ablanda completamente el material, maximizando su ductilidad y haciéndolo adecuado para una posterior formación. Requiere una temperatura más alta, generalmente entre 950°C y 1200°C para molibdeno puro.

Molibdeno puro vs. sus aleaciones

La pregunta del usuario especificaba "molibdeno", pero es fundamental distinguir entre el elemento puro y sus aleaciones de alto rendimiento. Los aditivos cambian fundamentalmente el comportamiento del material a altas temperaturas.

Molibdeno puro

El molibdeno puro ofrece una excelente conductividad térmica y eléctrica, pero tiene una temperatura de recristalización más baja en comparación con sus aleaciones. Su resistencia comienza a disminuir significativamente a temperaturas superiores a 1100°C.

Aleaciones de alto rendimiento (como TZM)

TZM (Titanio-Zirconio-Molibdeno) es una aleación endurecida por partículas. Las pequeñas adiciones de titanio y circonio crean finas partículas de carburo que fijan los límites de grano del material.

Esta estructura le da al TZM una temperatura de recristalización mucho más alta y una resistencia superior (resistencia a la fluencia) a temperaturas elevadas. La temperatura de recocido para el TZM es, en consecuencia, más alta, a menudo en el rango de 1150°C a 1400°C.

Entendiendo las compensaciones: procesamiento vs. temperatura de servicio

Un punto común de confusión es la diferencia entre la temperatura utilizada para procesar un material y la temperatura que el producto final puede soportar.

Temperatura de recocido: un parámetro de procesamiento

El recocido es un paso temporal en el flujo de trabajo de fabricación. El material se calienta a esta temperatura en un ambiente controlado (como un horno de vacío) para lograr una microestructura y un conjunto de propiedades mecánicas específicas.

Temperatura de servicio: un límite de rendimiento

La temperatura de servicio es la temperatura máxima a la que un componente terminado puede operar continuamente sin fallar. Por ejemplo, la temperatura máxima de servicio recomendada para una barca de molibdeno puro es de alrededor de 1100°C. Por encima de esto, comienza a ablandarse y deformarse bajo carga.

Una barca de TZM, debido a la resistencia superior a altas temperaturas de la aleación, puede tener una temperatura de servicio de hasta 1900°C. Su mayor temperatura de recocido es una razón directa de este rendimiento superior.

El riesgo de un recocido excesivo

Usar una temperatura demasiado alta o mantener el material a temperatura durante demasiado tiempo puede ser perjudicial. Esto puede causar un crecimiento excesivo del grano, lo que reduce la resistencia, la tenacidad y el rendimiento general del material.

Cómo aplicar esto a su proyecto

Elegir el ciclo térmico correcto es esencial para lograr el resultado deseado.

- Si su objetivo principal es aliviar el estrés después del mecanizado con una pérdida mínima de dureza: Utilice un recocido de alivio de tensión a baja temperatura (aprox. 800-950°C).

- Si su objetivo principal es restaurar la máxima ductilidad para una posterior formación: Utilice un recocido de recristalización completo en el rango apropiado para su material (por ejemplo, 950-1200°C para Mo puro).

- Si está trabajando con una aleación de TZM: Debe utilizar una temperatura de recocido significativamente más alta para superar su resistencia inherente a altas temperaturas.

Controlar el procesamiento térmico del molibdeno es la clave para desbloquear sus propiedades mecánicas previstas.

Tabla resumen:

| Tipo de material | Recocido de alivio de tensión | Recocido de recristalización completo |

|---|---|---|

| Molibdeno puro | 800°C - 950°C | 950°C - 1200°C |

| Aleación TZM | N/A | 1150°C - 1400°C |

¿Necesita un procesamiento térmico preciso para sus componentes de molibdeno?

KINTEK se especializa en equipos y consumibles de laboratorio de alta temperatura, atendiendo las necesidades avanzadas de laboratorio e I+D. Nuestra experiencia garantiza que usted logre las propiedades exactas del material, desde el alivio de tensión hasta la recristalización completa, para su aplicación específica.

Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir la solución adecuada para su laboratorio.

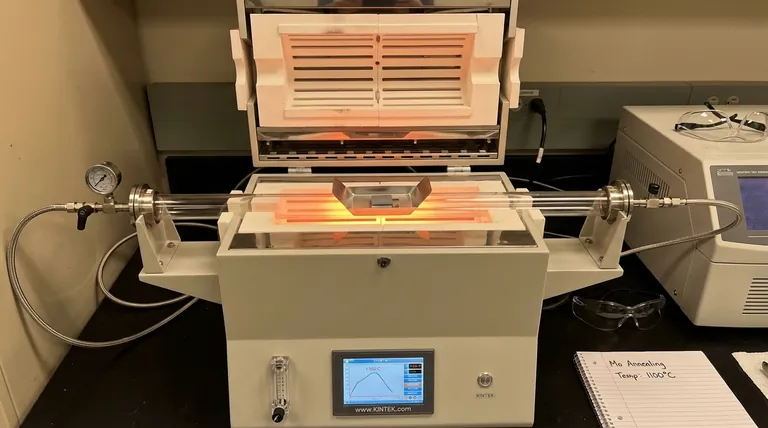

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la diferencia entre un horno tubular y un horno mufla? Elija la herramienta adecuada para su aplicación

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa