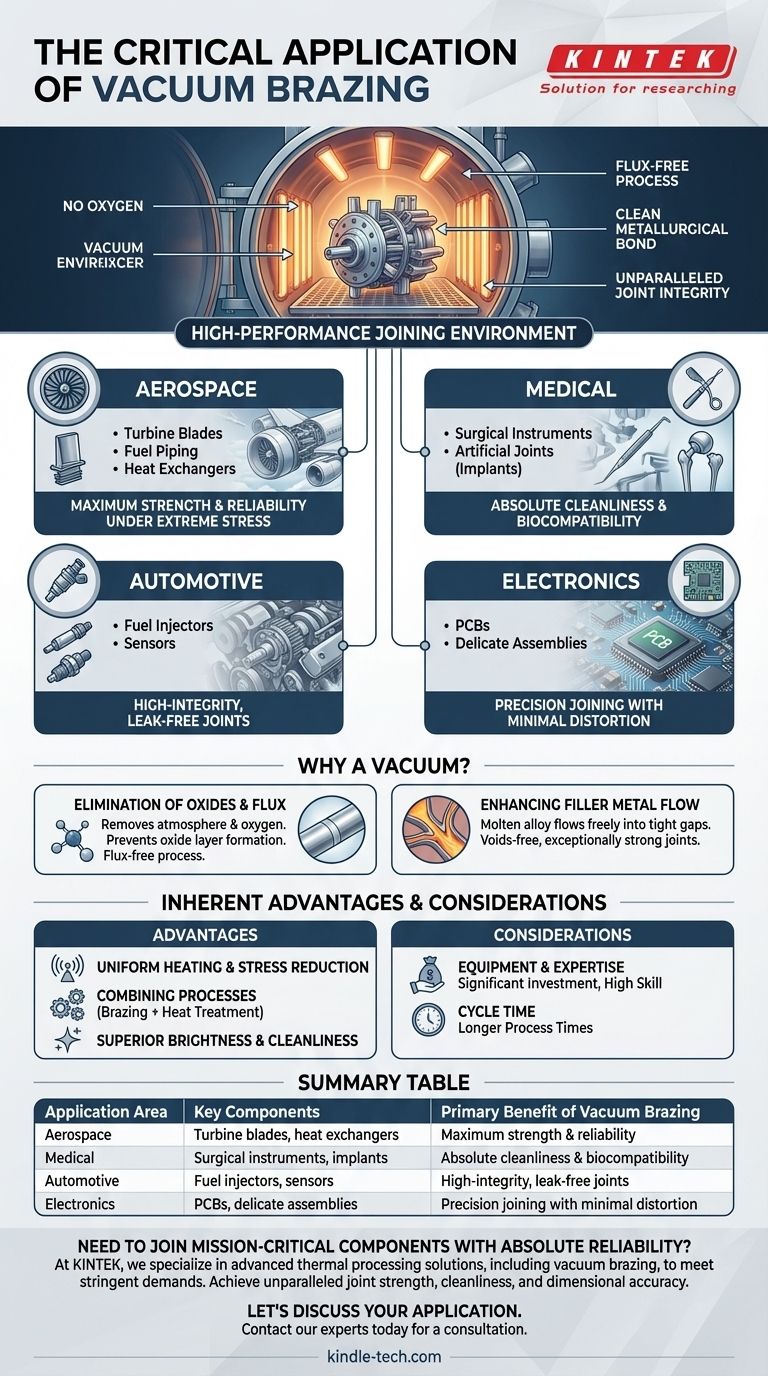

En esencia, el soldaje fuerte al vacío es la tecnología de unión preferida para fabricar componentes de alto rendimiento donde el fallo no es una opción. Se utiliza ampliamente en las industrias aeroespacial, médica, automotriz y electrónica para piezas como álabes de turbina, inyectores de combustible, instrumentos quirúrgicos e intercambiadores de calor complejos. El proceso crea uniones excepcionalmente fuertes, limpias y libres de tensión al realizar el soldaje en un entorno de vacío controlado y libre de contaminantes.

El soldaje fuerte al vacío se selecciona para aplicaciones críticas no porque sea simplemente un método para unir piezas, sino porque el entorno de vacío en sí mismo resuelve los puntos de fallo más comunes. Elimina los óxidos y la necesidad de fundente corrosivo, lo que da como resultado una integridad, limpieza y resistencia de la unión inigualables.

Por qué un vacío crea el entorno de unión perfecto

La ventaja fundamental del soldaje fuerte al vacío proviene de la eliminación de la atmósfera, y específicamente del oxígeno, del proceso. Esto tiene profundas implicaciones para la calidad de la unión final.

La eliminación de óxidos y fundente

En una atmósfera normal, los metales forman instantáneamente una capa de óxido en su superficie. Esta capa evita que el metal de aporte (la aleación de soldadura fuerte) moje y se una correctamente a los materiales base.

El soldaje fuerte tradicional resuelve esto utilizando un agente químico llamado fundente, que limpia los óxidos. Sin embargo, el propio fundente puede quedar atrapado en la unión, lo que provoca corrosión y posibles puntos débiles.

El soldaje fuerte al vacío elimina el oxígeno, evitando que se formen óxidos en primer lugar. Esto permite un proceso libre de fundente, lo que resulta en una unión metalúrgica perfectamente limpia sin riesgo de inclusión de fundente o corrosión futura.

Mejora del flujo del metal de aporte

Sin óxidos que impidan su camino, la aleación de soldadura fuerte fundida puede fluir libremente hacia los espacios más reducidos mediante acción capilar. Esto asegura que la unión se llene por completo, libre de vacíos y excepcionalmente fuerte. Esto es fundamental para geometrías complejas y ensamblajes de microcanales.

Aplicaciones clave donde el fallo no es una opción

La integridad superior de las uniones soldadas al vacío hace que el proceso sea esencial para las industrias que producen componentes que deben funcionar sin fallos bajo condiciones extremas.

Componentes aeroespaciales y automotrices

En la industria aeroespacial, piezas como álabes de turbina, tuberías de combustible e intercambiadores de calor están sometidas a una inmensa tensión térmica, vibración y presión. Un fallo de unión aquí sería catastrófico.

El soldaje fuerte al vacío se utiliza porque produce uniones tan fuertes como los materiales base, están completamente selladas y tienen una tensión residual mínima, lo que mejora enormemente la vida útil a la fatiga. Los mismos principios se aplican a piezas automotrices críticas como inyectores de combustible y sensores.

Dispositivos médicos y electrónica

Para aplicaciones médicas como instrumentos quirúrgicos y articulaciones artificiales (implantes), la limpieza es primordial. El soldaje fuerte al vacío produce un acabado inmaculadamente limpio sin restos de fundente que puedan causar problemas de biocompatibilidad.

En electrónica, la capacidad de unir formas intrincadas sin distorsión es clave para producir placas de circuito impreso (PCB) y otros componentes delicados. El calentamiento uniforme del horno de vacío garantiza la precisión.

Comprender las ventajas inherentes del proceso

Más allá de la unión en sí, el proceso de horno de vacío ofrece varios beneficios de producción que lo hacen muy deseable para la fabricación de alta especificación.

Calentamiento uniforme y reducción de tensiones

El calentamiento dentro de un horno de vacío se produce principalmente por radiación, lo que garantiza cambios de temperatura lentos y uniformes en toda la pieza.

Este ciclo controlado de calentamiento y enfriamiento reduce drásticamente las tensiones internas y la distorsión. Esto es esencial para mantener las tolerancias dimensionales ajustadas de los componentes complejos y mecanizados con precisión.

Combinación de procesos para la eficiencia de producción

Se puede utilizar un solo ciclo en un horno de vacío para realizar múltiples procesos térmicos. Una pieza puede ser soldada fuerte, tratada térmicamente y endurecida por envejecimiento sin salir nunca del horno.

Esta consolidación agiliza la producción, reduce la manipulación y mejora el rendimiento general y la consistencia de las piezas de gran volumen.

Brillo y limpieza superiores

Las piezas salen del horno de vacío en un estado brillante y limpio. El entorno de vacío elimina eficazmente los aceites superficiales y los óxidos ligeros durante el ciclo de calentamiento, eliminando la necesidad de limpieza química posterior al proceso.

Comprender las compensaciones

Aunque es potente, el soldaje fuerte al vacío es un proceso especializado con consideraciones específicas que lo hacen inadecuado para todas las aplicaciones.

Equipamiento y experiencia

Los hornos de vacío representan una inversión de capital significativa. El proceso también requiere un alto nivel de experiencia técnica para gestionar las variables de temperatura, nivel de vacío y ciencia de los materiales para lograr resultados óptimos.

Tiempo de ciclo

Los ciclos de calentamiento y enfriamiento lentos y controlados que reducen la tensión también dan como resultado tiempos de proceso más largos en comparación con el soldaje fuerte con soplete o por inducción. Aunque algunos hornos avanzados ofrecen opciones de enfriamiento rápido (temple), el proceso estándar es inherentemente más lento.

Tomar la decisión correcta para su aplicación

Elegir el soldaje fuerte al vacío depende totalmente de los requisitos de rendimiento, calidad y complejidad de su componente.

- Si su enfoque principal es la máxima fiabilidad y resistencia: Para piezas de misión crítica en aeroespacial o sistemas de alto rendimiento donde el fallo de la unión es inaceptable, el soldaje fuerte al vacío es la opción definitiva.

- Si su enfoque principal es unir geometrías complejas o delicadas: Para ensamblajes con formas intrincadas, paredes delgadas o tolerancias ajustadas que no pueden soportar distorsiones, este proceso proporciona una precisión inigualable.

- Si su enfoque principal es la limpieza absoluta y la biocompatibilidad: Para aplicaciones médicas y electrónicas, la naturaleza libre de fundente y libre de contaminantes del soldaje fuerte al vacío es una ventaja innegociable.

- Si su enfoque principal es la eficiencia de fabricación para piezas de alta especificación: Cuando se puede combinar la unión con tratamientos térmicos posteriores en un solo ciclo, el soldaje fuerte al vacío puede ofrecer importantes beneficios económicos.

En última instancia, el soldaje fuerte al vacío es la solución para desafíos de ingeniería donde la integridad de la unión es tan importante como el diseño de la propia pieza.

Tabla de resumen:

| Área de aplicación | Componentes clave | Beneficio principal del soldaje fuerte al vacío |

|---|---|---|

| Aeroespacial | Álabes de turbina, intercambiadores de calor | Máxima resistencia y fiabilidad bajo estrés extremo |

| Médico | Instrumentos quirúrgicos, implantes | Limpieza absoluta y biocompatibilidad |

| Automotriz | Inyectores de combustible, sensores | Uniones de alta integridad y estancas |

| Electrónica | PCB, ensamblajes delicados | Unión de precisión con mínima distorsión |

¿Necesita unir componentes de misión crítica con fiabilidad absoluta?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico, incluido el soldaje fuerte al vacío, para satisfacer las exigentes demandas de laboratorios y fabricantes de alta tecnología. Nuestra experiencia garantiza que sus componentes logren una resistencia de unión, limpieza y precisión dimensional inigualables.

Hablemos de cómo nuestro equipo de laboratorio y consumibles pueden resolver sus aplicaciones de unión más desafiantes.

Contacte con nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales