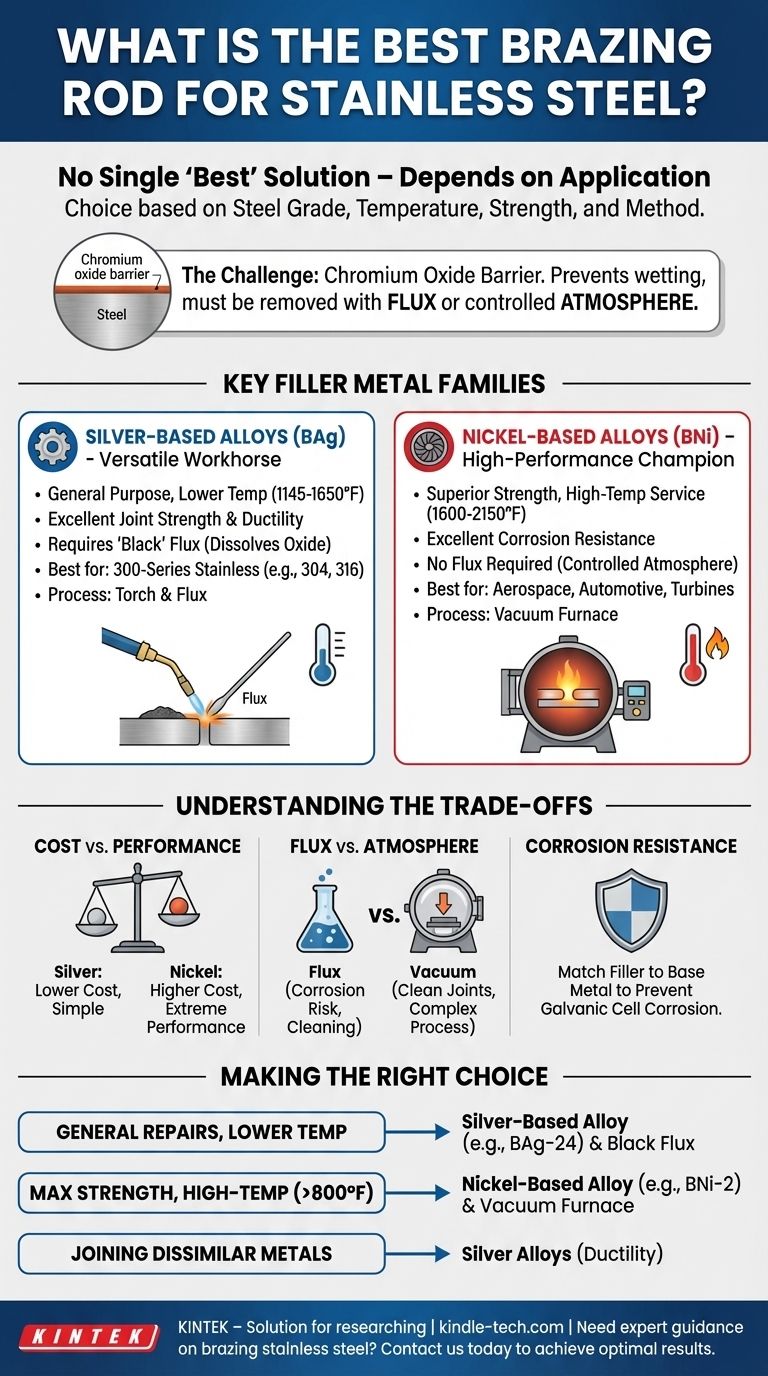

Para ser directos, no existe una única varilla de soldadura fuerte "mejor" para todas las aplicaciones de acero inoxidable. La elección ideal depende del grado específico de acero inoxidable, la temperatura de servicio requerida, los requisitos de resistencia y el método de soldadura fuerte que planea utilizar. Sin embargo, las opciones más comunes y efectivas se dividen en dos familias principales: aleaciones a base de plata para trabajos de uso general y a temperaturas más bajas, y aleaciones a base de níquel para aplicaciones de alto rendimiento y alta temperatura.

El desafío de soldar fuertemente el acero inoxidable proviene de su capa protectora de óxido de cromo, que debe manejarse. El metal de aportación "mejor" es aquel que no solo crea una unión fuerte, sino que también tiene propiedades —como resistencia a la temperatura y a la corrosión— que son compatibles con el metal base y la aplicación final.

Por qué soldar fuertemente el acero inoxidable es un desafío único

La propiedad misma que hace que el acero inoxidable sea "inoxidable" —una capa delgada, invisible y autosellante de óxido de cromo— es el principal obstáculo en la soldadura fuerte.

La barrera de óxido de cromo

Para que una aleación de soldadura fuerte se adhiera a un metal, debe poder "mojar" la superficie, lo que significa que debe fluir limpiamente y adherirse al metal puro subyacente.

La capa de óxido de cromo evita este mojado. Por lo tanto, cualquier operación exitosa de soldadura fuerte de acero inoxidable debe primero eliminar químicamente esta capa con fundente (flux) o evitar que se forme en primer lugar utilizando una atmósfera controlada.

Familias clave de metales de aportación para acero inoxidable

Su elección de metal de aportación, o "varilla de soldadura fuerte", está dictada por las exigencias del trabajo.

Aleaciones a base de plata (El caballo de batalla versátil)

Las aleaciones de soldadura fuerte a base de plata son la opción más común para una amplia gama de aplicaciones de acero inoxidable, particularmente para los grados austeníticos de la serie 300 (por ejemplo, 304, 316).

Estas aleaciones, a menudo designadas como grados BAg, son valoradas por sus temperaturas de soldadura fuerte relativamente bajas (1145-1650°F / 618-899°C). Esta menor entrada de calor reduce el riesgo de deformar la pieza o afectar negativamente la resistencia a la corrosión inherente del acero. Proporcionan una excelente resistencia y ductilidad de la unión.

Al usar aleaciones de plata, casi siempre se requiere un fundente para soldadura fuerte para disolver la capa de óxido de cromo y proteger la unión durante el calentamiento. Para el acero inoxidable, se necesita un fundente "negro", ya que permanece activo a las temperaturas más altas requeridas en comparación con el fundente para cobre o latón.

Aleaciones a base de níquel (El campeón de alto rendimiento)

Para aplicaciones que exigen una resistencia superior, servicio a alta temperatura o máxima resistencia a la corrosión, los metales de aportación a base de níquel son el estándar.

Estas aleaciones, designadas como grados BNi, tienen temperaturas de soldadura fuerte mucho más altas (1600-2150°F / 871-1177°C). Las uniones resultantes pueden soportar entornos operativos extremos que se encuentran en la industria aeroespacial, turbocompresores automotrices y turbinas industriales.

Debido a estas altas temperaturas, las aleaciones BNi no se utilizan con fundente. En cambio, se utilizan exclusivamente en hornos de atmósfera controlada, más comúnmente un horno de vacío. Como se señaló en la referencia, este proceso crea un vacío para eliminar todo el oxígeno, evitando que se formen óxidos y dando como resultado uniones excepcionalmente limpias y fuertes sin ningún residuo de fundente.

Comprender las compensaciones

Elegir un metal de aportación es un ejercicio de equilibrio entre rendimiento, complejidad del proceso y costo.

Costo frente a rendimiento

Las aleaciones de plata son generalmente menos costosas que las aleaciones de níquel y se pueden aplicar con un simple soplete y fundente.

Las aleaciones de níquel son más costosas y requieren una inversión de capital significativa en un horno de vacío o de atmósfera. Sin embargo, su rendimiento en entornos de alta tensión y alta temperatura es inigualable.

Fundente frente a atmósfera

Usar fundente es efectivo, pero introduce un posible punto de fallo. Si el fundente queda atrapado en la unión, puede provocar corrosión con el tiempo. La limpieza posterior a la soldadura fuerte requerida para eliminar el residuo de fundente también agrega otro paso al proceso.

La soldadura fuerte al vacío elimina completamente el fundente, produciendo uniones más limpias con una integridad superior, pero el proceso es mucho menos accesible y más costoso que la soldadura fuerte con soplete al aire libre.

Igualar la resistencia a la corrosión

Una consideración crítica es asegurar que la resistencia a la corrosión del metal de aportación sea compatible con el metal base de acero inoxidable. Usar un aportación menos resistente puede crear una celda galvánica, donde la unión se corroe preferentemente cuando se expone a un electrolito, lo que lleva a un fallo prematuro.

Tomar la decisión correcta para su aplicación

Seleccione su metal de aportación en función de los requisitos funcionales de la pieza terminada.

- Si su enfoque principal son las reparaciones de uso general o la unión de acero inoxidable de la serie 300 a temperaturas más bajas: Una aleación a base de plata (como BAg-24) aplicada con un fundente negro para soldadura fuerte es su opción más práctica y efectiva.

- Si su enfoque principal es la máxima resistencia de la unión y el servicio a alta temperatura (por encima de 800°F / 425°C): Una aleación a base de níquel (como BNi-2) utilizada dentro de un horno de vacío es la solución de ingeniería correcta.

- Si su enfoque principal es unir metales disímiles, uno de los cuales es acero inoxidable: A menudo se prefieren las aleaciones de plata por su ductilidad y capacidad para salvar las diferentes tasas de expansión de los dos metales.

Al hacer coincidir el metal de aportación y el proceso con las demandas específicas de la aleación de acero inoxidable, se asegura una unión con una resistencia y fiabilidad inflexibles.

Tabla de resumen:

| Tipo de Metal de Aportación | Mejor para | Temperatura de Soldadura Fuerte | Proceso Clave |

|---|---|---|---|

| A base de plata (BAg) | Aplicaciones de uso general y a temperaturas más bajas (p. ej., acero inoxidable 304, 316) | 1145-1650°F (618-899°C) | Requiere fundente (p. ej., fundente 'negro') |

| A base de níquel (BNi) | Aplicaciones de alto rendimiento y alta temperatura (p. ej., aeroespacial, turbinas) | 1600-2150°F (871-1177°C) | Requiere atmósfera controlada (p. ej., horno de vacío) |

¿Necesita orientación experta sobre soldadura fuerte de acero inoxidable para su aplicación específica?

KINTEK se especializa en proporcionar soluciones y equipos avanzados de soldadura fuerte para laboratorios y entornos industriales. Ya sea que esté trabajando con aleaciones a base de plata para reparaciones generales o necesite aleaciones a base de níquel y hornos de vacío para rendimiento a alta temperatura, nuestro equipo puede ayudarle a seleccionar los materiales y procesos correctos para garantizar uniones fuertes, duraderas y resistentes a la corrosión.

¡Contáctenos hoy para discutir sus necesidades de soldadura fuerte y lograr resultados óptimos con la experiencia de KINTEK en equipos y consumibles de laboratorio!

Guía Visual

Productos relacionados

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

- Fabricante personalizado de piezas de teflón PTFE para juntas y más

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Fabricante personalizado de piezas de PTFE Teflon para tubo de muestreo de humos de aceite de botella de PTFE

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Qué sensores de temperatura se utilizan en los hornos? Logre un control preciso con termopares tipo S

- ¿Cómo se utilizan las placas calefactoras de laboratorio en la preparación de soluciones ricas en silicio para estudios de disolución de vidrio?

- ¿Cuál es la función de los controladores de flujo másico (MFC) de alta precisión en experimentos cíclicos? Garantizar simulaciones fiables

- ¿Por qué se utilizan manguitos de cuarzo para proteger los termopares durante las pruebas de corrosión a alta temperatura? Garantizar la precisión de los datos

- ¿Cuál es el propósito específico de una tapa de frasco de molino de bolas con puertos de entrada de gas? Control Maestro de Recubrimiento de Oxisulfuro

- ¿Cuánta presión puede soportar un tubo de cuarzo? Evite fallas catastróficas con el tubo adecuado

- ¿Cuál es la función de una placa calefactora con agitación magnética en la síntesis de zirconia-alúmina? Preparación de combustión con solución maestra

- ¿Cómo contribuye el sistema de bombeo al análisis TDS? Logre un UHV preciso para una detección de alta sensibilidad