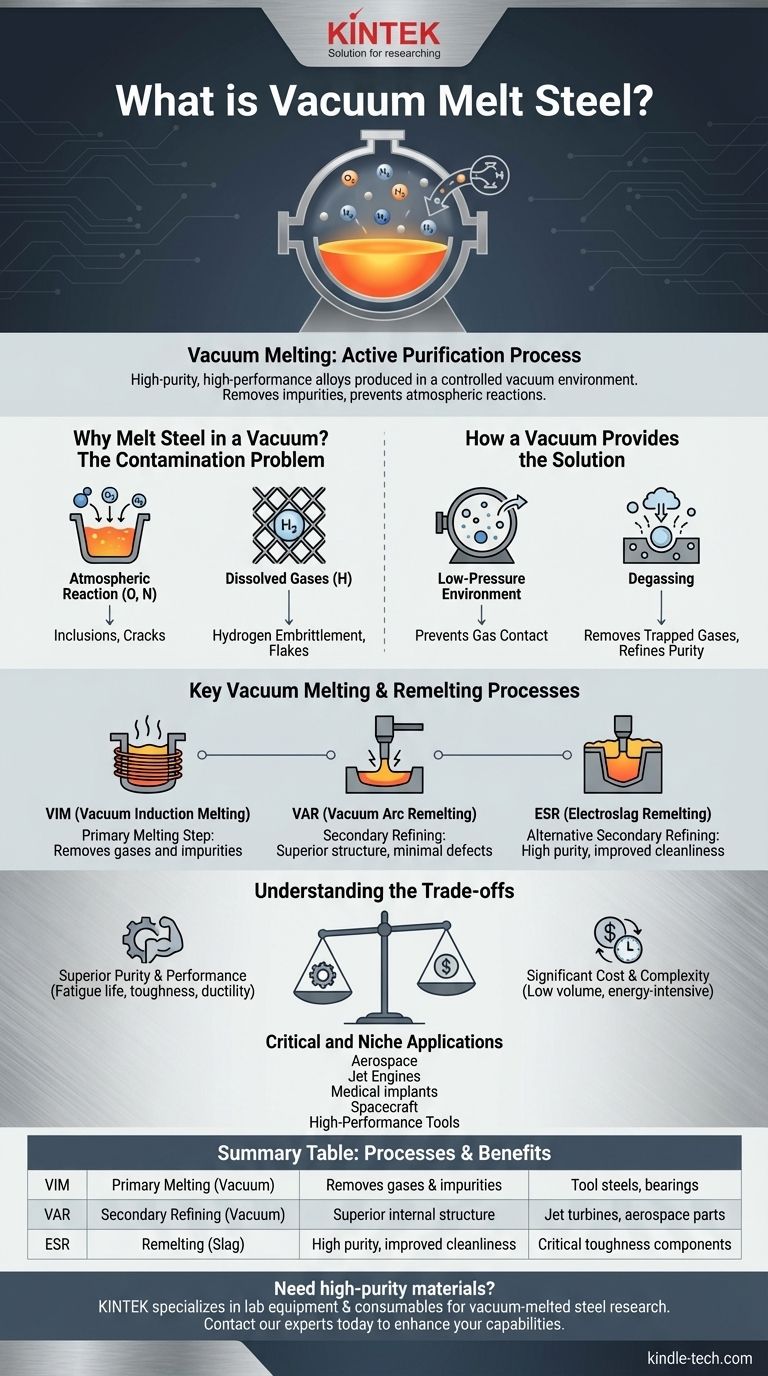

En esencia, el acero fundido al vacío es una categoría de aleaciones de alto rendimiento y alta pureza producidas fundiendo las materias primas dentro de una cámara de vacío. Este entorno controlado evita que el metal fundido reaccione con gases atmosféricos como el oxígeno y el nitrógeno, al tiempo que extrae impurezas disueltas como el hidrógeno. El resultado es un acero fundamentalmente "más limpio" con una resistencia, tenacidad y resistencia a la fatiga superiores en comparación con las aleaciones producidas convencionalmente.

El propósito de la fusión al vacío no es simplemente calentar el acero, sino purificarlo activamente. Al eliminar la atmósfera circundante, se elimina la causa raíz de muchos defectos microscópicos, produciendo un material con propiedades excepcionales y consistentes exigidas por las aplicaciones más críticas.

¿Por qué fundir acero al vacío? El problema de la contaminación

La fabricación de acero estándar implica fundir metal al aire libre o bajo una escoria protectora. Aunque es eficaz para la mayoría de las aplicaciones, esta exposición introduce contaminantes que limitan el potencial de rendimiento máximo del acero.

El impacto de la atmósfera

Cuando el acero está fundido, es muy reactivo. El oxígeno y el nitrógeno del aire se disuelven fácilmente en el metal líquido, formando inclusiones microscópicas no metálicas como óxidos y nitruros. Estas inclusiones actúan como puntos de tensión internos, creando sitios de iniciación para grietas y fracturas, lo que reduce la tenacidad y la vida útil a la fatiga del material.

El problema de los gases disueltos

Los gases, especialmente el hidrógeno, pueden quedar atrapados dentro de la estructura atómica del acero durante el proceso de fusión. A medida que el acero se enfría y solidifica, este hidrógeno atrapado puede provocar un fenómeno peligroso conocido como fragilización por hidrógeno o crear defectos internos llamados escamas, comprometiendo gravemente la integridad del material.

Cómo el vacío proporciona la solución

La fusión dentro de una cámara de vacío aborda directamente ambos problemas. El entorno de baja presión evita que los gases atmosféricos entren en contacto con el acero fundido. Además, el vacío extrae activamente los gases disueltos (como el hidrógeno) y otros elementos con alta presión de vapor (como el plomo o el estaño) del baño de fusión, un proceso conocido como desgasificación. Esto refina el acero hasta un nivel de pureza que es imposible de lograr con métodos convencionales.

Principales procesos de fusión y refundición al vacío

El término "fusión al vacío" puede referirse a varios procesos distintos pero relacionados, a menudo utilizados en combinación para lograr los niveles más altos de calidad.

Fusión por Inducción al Vacío (VIM)

VIM es típicamente el paso de fusión primario. Las materias primas de alta calidad se colocan en un crisol dentro de una cámara de vacío y se funden utilizando un horno de inducción electromagnética. Este proceso produce un lingote inicial muy limpio, que a menudo es suficiente para muchas aplicaciones de alto rendimiento.

Refundición a Arco de Vacío (VAR)

Para las aplicaciones más exigentes, un lingote VIM se somete a un paso de refinación secundario llamado VAR. El lingote VIM se utiliza como electrodo gigante en una segunda cámara de vacío. Se establece un arco eléctrico en la parte inferior del electrodo, lo que hace que se funda progresivamente gota a gota en un molde de cobre refrigerado por agua inferior. Este proceso proporciona un nivel excepcional de control sobre la solidificación, lo que resulta en un acero aún más limpio con una estructura interna superior y defectos mínimos. Los aceros producidos de esta manera a menudo se denominan "doblemente fundidos".

Refundición por Escoria Eléctrica (ESR)

Aunque no es un proceso de vacío, ESR es otro método común de refinación secundaria utilizado para producir aceros limpios. Implica refundir un lingote a través de una escoria fundida altamente reactiva. La escoria purifica el acero a medida que se funde a través de ella. Aunque es diferente de VAR, logra un objetivo similar de producir material de alta pureza y a menudo se considera un competidor de VAR para ciertas aplicaciones.

Comprender las compensaciones

Elegir un material fundido al vacío es una decisión impulsada por el equilibrio entre requisitos de rendimiento extremos y consideraciones de costos significativas.

La ventaja: Pureza y rendimiento inigualables

El beneficio clave es una mejora drástica en las propiedades mecánicas. Los aceros fundidos al vacío exhiben una vida útil a la fatiga, tenacidad al impacto y ductilidad superiores. Su "limpieza" (la casi ausencia de inclusiones) garantiza que estas propiedades sean consistentes en todo el material, haciendo que el rendimiento sea altamente predecible y fiable.

La desventaja: Costo y complejidad significativos

La fusión al vacío es un proceso costoso, de bajo volumen y de alto consumo energético. El equipo especializado, los tiempos de procesamiento más largos y las estrictas medidas de control de calidad aumentan sustancialmente el costo final del material en comparación con el acero fundido al aire.

El resultado: Aplicaciones críticas y de nicho

Debido al alto costo, los aceros fundidos al vacío se reservan para aplicaciones donde el fallo no es una opción. Esto incluye trenes de aterrizaje de aeronaves, discos y álabes de turbinas en motores a reacción, implantes médicos, rodamientos en naves espaciales y aceros para herramientas y matrices de ultra alto rendimiento.

Cuándo especificar acero fundido al vacío

La elección del material debe dictarse completamente por los requisitos de rendimiento y el entorno operativo del componente final.

- Si su enfoque principal es la fiabilidad extrema y la vida útil a la fatiga: Especifique un acero de doble fusión (VIM/VAR) para componentes de misión crítica como piezas estructurales aeroespaciales o componentes de motor de altas RPM.

- Si su enfoque principal es la fabricación de herramientas o rodamientos de alto rendimiento: Un acero VIM o ESR ofrece un impulso significativo en tenacidad y resistencia al desgaste, lo que conduce a una mayor vida útil y un rendimiento más predecible.

- Si su enfoque principal es el uso estructural general o comercial: El acero convencional fundido al aire proporciona el rendimiento necesario a una fracción del costo y es la opción apropiada para la gran mayoría de las aplicaciones.

Al comprender que la fusión al vacío es un proceso de purificación, puede tomar una decisión informada, asegurándose de invertir en materiales de mayor costo solo cuando la aplicación realmente lo exija.

Tabla de resumen:

| Proceso | Característica clave | Beneficio principal | Aplicaciones comunes |

|---|---|---|---|

| VIM (Fusión por Inducción al Vacío) | Fusión primaria bajo vacío | Elimina gases e impurezas | Aceros para herramientas de alto rendimiento, rodamientos |

| VAR (Refundición a Arco de Vacío) | Refinación secundaria del lingote VIM | Estructura interna superior, defectos mínimos | Turbinas de motores a reacción, piezas estructurales aeroespaciales |

| ESR (Refundición por Escoria Eléctrica) | Refundición a través de escoria reactiva | Alta pureza, mayor limpieza | Componentes críticos que requieren tenacidad y fiabilidad |

¿Necesita materiales de alta pureza para sus aplicaciones más exigentes? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para investigar y producir aceros fundidos al vacío. Ya sea que esté desarrollando componentes aeroespaciales de próxima generación o implantes médicos, nuestras soluciones respaldan la precisión y la fiabilidad que requiere su trabajo. Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

La gente también pregunta

- ¿Qué es un horno de inducción de baja frecuencia? Ideal para la fusión y el mantenimiento continuo de metales a gran escala

- ¿Cuál es el propósito del horno de inducción? Lograr una fusión de metales limpia y eficiente

- ¿Qué es el proceso de fusión por arco al vacío? Una guía para la producción de metales de alta pureza

- ¿Qué tan eficiente es un horno de inducción? Desbloquee la máxima velocidad de producción y rendimiento de material

- ¿Cuál es el uso del calentamiento por inducción? Una guía para un calentamiento industrial rápido, preciso y limpio

- ¿Cómo evita un horno de fusión por resistencia al vacío la oxidación del magnesio? Protege la pureza de la aleación AM60

- ¿Cómo se utiliza un calentador de inducción? Una guía de 3 pasos para un calentamiento seguro y dirigido

- ¿Qué tan preciso es el moldeo al vacío? Logre prototipos de alta fidelidad y producción de bajo volumen