En resumen, el método de inducción al vacío es un proceso metalúrgico altamente controlado que funde metales y aleaciones utilizando inducción electromagnética dentro de una cámara de vacío. Esta combinación de calentamiento por inducción y un entorno de vacío es crucial para producir materiales extremadamente puros y de alto rendimiento, evitando que el metal fundido reaccione con gases atmosféricos como el oxígeno y el nitrógeno.

El problema central que resuelve este método es la contaminación. Muchas aleaciones avanzadas son altamente reactivas cuando están fundidas y se arruinarían al exponerse al aire. Al eliminar el aire, la fusión por inducción al vacío permite crear los materiales ultralimpios y diseñados con precisión que se requieren para las aplicaciones tecnológicas más exigentes.

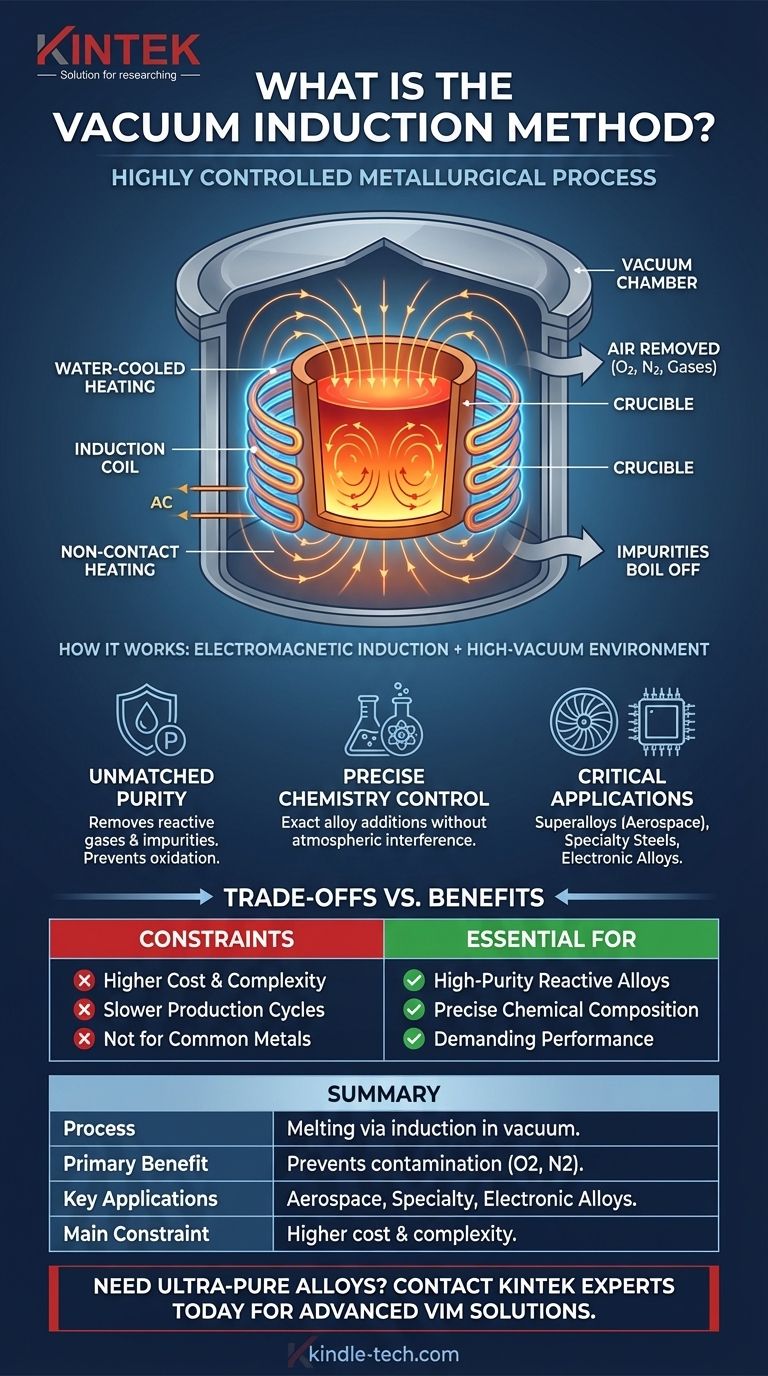

Cómo funciona la fusión por inducción al vacío: los principios fundamentales

El proceso es una solución elegante a un problema químico fundamental. Combina dos tecnologías clave —inducción electromagnética y sistemas de alto vacío— para lograr un resultado imposible en un horno estándar.

El papel de la inducción electromagnética

El mecanismo de calentamiento es completamente sin contacto. Se pasa una corriente eléctrica alterna a través de una bobina de cobre refrigerada por agua que rodea un crisol que contiene el metal.

Esta corriente genera un potente campo magnético fluctuante. El campo magnético, a su vez, induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la propia carga metálica.

La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor inmenso, elevando rápidamente la temperatura de la carga por encima de su punto de fusión.

La función crítica del vacío

Simultáneamente, todo el proceso tiene lugar dentro de una cámara de acero sellada y hermética de la que se ha extraído el aire.

Este entorno de vacío es la clave del éxito del método. Elimina los gases reactivos, principalmente oxígeno y nitrógeno, que de otro modo se unirían agresivamente con el metal caliente y fundido.

Esta prevención de la oxidación y nitruración es esencial para mantener la pureza y las propiedades deseadas de metales reactivos como el titanio y los elementos complejos dentro de las superaleaciones.

Componentes clave del horno

Un horno de fusión por inducción al vacío (VIM) consta de tres componentes principales que trabajan en conjunto:

- La cámara de vacío: Una camisa de acero hermética y robusta, a menudo refrigerada por agua, capaz de soportar el alto vacío y el calor interno.

- La bobina de inducción: Una bobina de cobre refrigerada por agua que genera el campo magnético para el calentamiento.

- El crisol: Un recipiente revestido de material refractario que se encuentra dentro de la bobina de inducción y contiene la carga metálica. El revestimiento refractario se elige para que no reaccione con la aleación específica que se está fundiendo.

Por qué este método es esencial para materiales avanzados

Los beneficios del método de inducción al vacío se traducen directamente en el rendimiento del producto final. No se trata solo de fundir metal; se trata de refinarlo a un estado de pureza y composición casi perfectas.

Pureza y limpieza inigualables

El vacío ayuda activamente a purificar la masa fundida. Elimina los gases disueltos nocivos como el hidrógeno y el nitrógeno del metal líquido.

Además, el entorno de baja presión fomenta la "ebullición" de otros elementos no deseados e impurezas que tienen altas presiones de vapor, dejando una aleación final más limpia y refinada.

Control preciso sobre la química de la aleación

En el entorno de vacío controlado, los metalúrgicos tienen una visión sin obstáculos del baño fundido. Pueden realizar adiciones de elementos de aleación altamente precisas a la masa fundida.

Debido a que no hay gases atmosféricos que interfieran, estas adiciones se incorporan completa y predeciblemente al metal fundido. Esto permite la creación de aleaciones con composiciones químicas precisas hasta centésimas de porcentaje.

Aplicaciones en industrias críticas

Este nivel de calidad no es negociable para industrias donde la falla del material no es una opción.

VIM es el estándar para producir superaleaciones de alta temperatura para álabes de turbinas de motores a reacción, aceros especiales para estructuras aeroespaciales y equipos de energía atómica, y aleaciones magnéticas y electrónicas de alta pureza.

Comprendiendo las compensaciones

Si bien es potente, el método de inducción al vacío es un proceso especializado con limitaciones específicas que lo hacen inadecuado para todas las aplicaciones.

Mayor costo y complejidad

Construir y operar un horno VIM es significativamente más complejo y costoso que un horno de fusión al aire estándar. Crear y mantener un alto vacío mientras se manejan temperaturas extremas requiere ingeniería sofisticada y una inversión de energía sustancial.

Ciclos de producción más lentos

El proceso es inherentemente más lento. Se requiere tiempo para bombear la cámara al nivel de vacío requerido antes de que pueda comenzar la fusión, y la naturaleza controlada del proceso a menudo extiende el tiempo "de colada a colada" en comparación con la fabricación de acero de alto volumen.

No es ideal para todos los metales

Este método es excesivo para producir materiales comunes como el acero estructural o las aleaciones de aluminio simples, donde las impurezas mínimas de la fusión al aire son aceptables y el costo es un factor principal. VIM se reserva para materiales donde la pureza máxima dicta el rendimiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la fusión por inducción al vacío está impulsada enteramente por la calidad y el rendimiento requeridos del material final.

- Si su objetivo principal es producir aleaciones reactivas de alta pureza (como titanio o superaleaciones): Este método es innegociable para prevenir la contaminación y lograr las propiedades del material requeridas.

- Si su objetivo principal es una composición química precisa para aceros especiales o materiales magnéticos: El entorno de vacío controlado es esencial para una aleación exacta, libre de reacciones secundarias no deseadas.

- Si su objetivo principal es la producción en masa de metales de grado estándar donde el costo es primordial: Las técnicas de fusión al aire más simples y rentables son la opción adecuada.

En última instancia, la fusión por inducción al vacío es la tecnología fundamental que permite la existencia de los materiales más avanzados que dan forma a nuestro mundo moderno.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Funde metales utilizando inducción electromagnética dentro de una cámara de vacío. |

| Beneficio principal | Previene la contaminación eliminando gases reactivos (oxígeno, nitrógeno). |

| Aplicaciones clave | Superaleaciones para la industria aeroespacial, aceros especiales, aleaciones electrónicas de alta pureza. |

| Restricción principal | Mayor costo y complejidad en comparación con los hornos de fusión al aire estándar. |

¿Necesita producir aleaciones ultrapuras y de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción al vacío, para ayudarle a lograr una composición química precisa y una pureza de material inigualable para sus aplicaciones más exigentes. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la elección de frecuencia para el calentamiento por inducción? Adapte la frecuencia a su profundidad de calentamiento para mayor precisión

- ¿Cuáles son los componentes clave dentro de la cámara de vacío de un horno de fusión por inducción al vacío? Una guía para el ensamblaje central de fusión

- ¿Cómo se controla el calentamiento por inducción? Domine la potencia, la frecuencia y el diseño de la bobina

- ¿Cuál es el beneficio del calentamiento por inducción? Desbloquee velocidad, precisión y limpieza inigualables

- ¿Cuál es el proceso de fusión en un horno de inducción? Aprovechando la energía electromagnética para una fusión eficiente de metales

- ¿Cuáles son las desventajas del calentamiento por inducción? Costo elevado y límites geométricos explicados

- ¿La inducción crea calor? Descubra la eficiente física del calentamiento interno directo

- ¿Un calentador de inducción derretirá el aluminio? Sí, con el sistema de alta frecuencia adecuado.