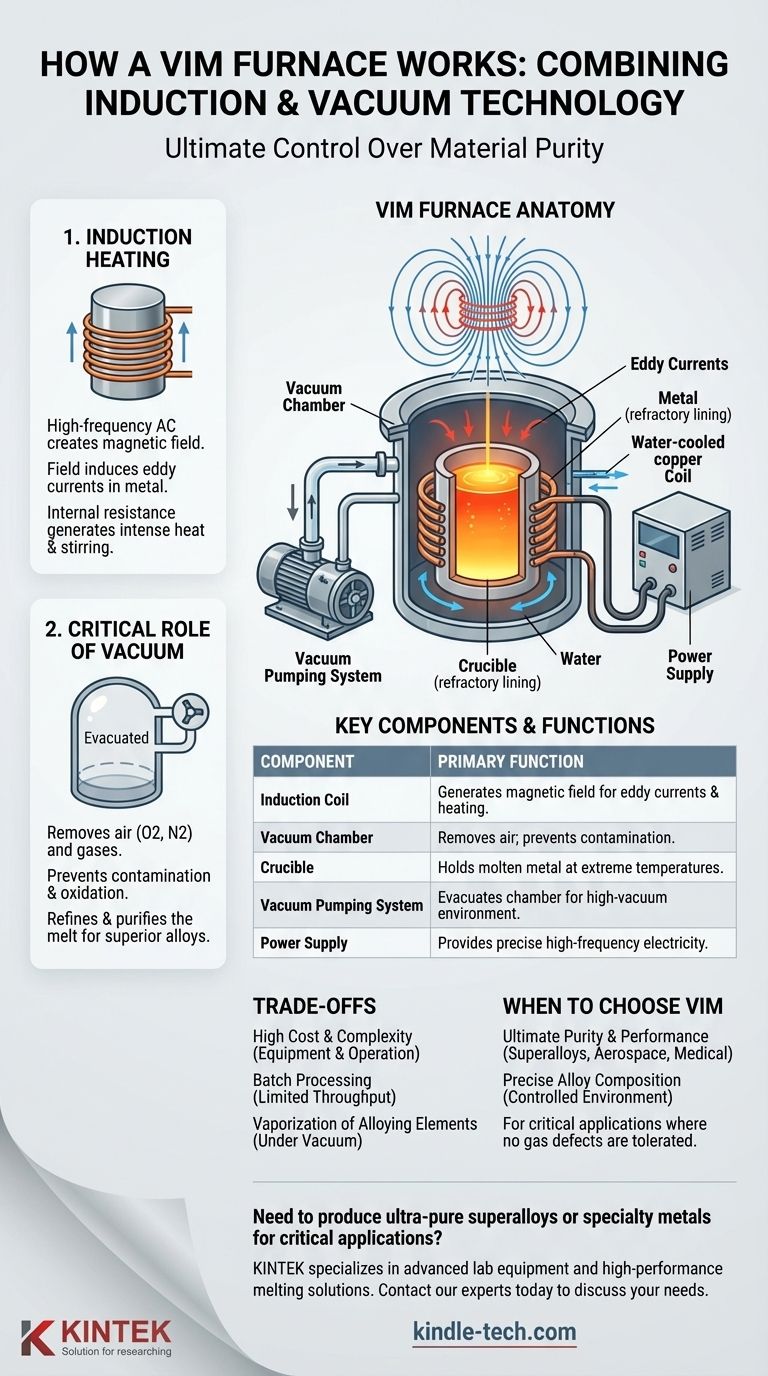

Un horno de Fusión por Inducción al Vacío (VIM) funciona combinando dos tecnologías centrales: utiliza una potente bobina de inducción refrigerada por agua para generar un campo magnético que funde metales conductores, y lo hace todo dentro de una cámara sellada de alto vacío. El campo magnético induce fuertes corrientes eléctricas directamente dentro del metal, lo que hace que se caliente rápidamente y se licúe. El ambiente de vacío es crítico, ya que elimina el aire y otros gases, evitando que el metal fundido reaccione con el oxígeno y el nitrógeno y asegurando un producto final excepcionalmente limpio y de alta pureza.

El propósito fundamental de un horno VIM no es solo fundir metal, sino lograr el máximo control sobre la pureza del material. Al eliminar la contaminación atmosférica, permite la creación de superaleaciones y metales especiales de alto rendimiento que son imposibles de producir en un ambiente al aire libre.

Los Dos Principios Fundamentales: Inducción y Vacío

Para entender un horno VIM, primero debe comprender sus dos tecnologías fundamentales. Cada una cumple un propósito distinto pero complementario.

Cómo Funciona el Calentamiento por Inducción

Un horno de inducción funciona según el principio de la inducción electromagnética, funcionando de manera muy similar a un transformador.

Una corriente alterna de alta frecuencia pasa a través de una bobina primaria hecha de tubería de cobre hueca. Esta bobina rodea un crisol que contiene el metal a fundir (la carga).

La corriente en la bobina genera un campo magnético potente y rápidamente fluctuante que penetra la carga de metal.

Este campo magnético induce fuertes corrientes eléctricas secundarias, conocidas como corrientes de Foucault, que fluyen dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor inmenso, lo que hace que se funda rápida y eficientemente.

Críticamente, el calor se genera directamente dentro del metal, no por una llama externa o un elemento calefactor. Este proceso también crea una acción de agitación natural, asegurando que el baño fundido sea homogéneo y que las aleaciones se mezclen uniformemente.

El Papel Crítico del Vacío

El vacío es lo que separa la Fusión por Inducción al Vacío (VIM) de la fundición por inducción estándar y es esencial para producir materiales de alta calidad.

Todo el proceso tiene lugar en una cámara de acero sellada conectada a un sistema de bombeo de vacío de alta velocidad. Antes de que comience el calentamiento, el sistema elimina casi todo el aire de la cámara.

Esto evita que el metal fundido altamente reactivo entre en contacto con los gases atmosféricos, principalmente oxígeno y nitrógeno. Estos gases crean impurezas indeseables (óxidos y nitruros) que pueden comprometer las propiedades mecánicas de la aleación final.

El vacío también ayuda a extraer los gases disueltos ya presentes en las materias primas, refinando y purificando aún más la fusión.

Anatomía de un Horno VIM

Un horno VIM integra varios componentes clave para lograr un control preciso sobre el proceso de fusión.

La Bobina de Inducción y el Crisol

El corazón del horno es la bobina de cobre refrigerada por agua. El agua circula constantemente a través de la bobina hueca para evitar que se sobrecaliente mientras transporta la enorme corriente eléctrica necesaria para la fusión.

Dentro de la bobina se encuentra el crisol, un recipiente revestido de material refractario diseñado para contener el metal líquido a temperaturas extremas.

La Cámara de Vacío y el Sistema de Bombeo

Una robusta cámara de acero encierra el conjunto de la bobina y el crisol. Esta cámara está diseñada para soportar tanto altas temperaturas internas como un potente vacío externo.

Un sofisticado sistema de bombas de vacío trabaja para evacuar la cámara a una presión muy baja antes y durante el ciclo de fusión.

La Fuente de Alimentación

Una unidad de potencia de inducción dedicada suministra la electricidad de alta frecuencia a la bobina. La frecuencia y el nivel de potencia se pueden ajustar con precisión según el tipo de metal, el tamaño de la carga y la etapa del proceso de fusión.

Comprendiendo las Ventajas y Limitaciones

Si bien la tecnología VIM es superior en cuanto a pureza, conlleva consideraciones específicas que la hacen inadecuada para todas las aplicaciones.

Alto Costo y Complejidad

La integración de un sistema de inducción de alta potencia con un sistema de alto vacío da como resultado un horno significativamente más complejo y costoso de construir, operar y mantener que un horno de fusión en aire estándar.

Procesamiento por Lotes y Rendimiento

Los hornos VIM operan en lotes. Se carga un solo lote de material, se sella y evacua la cámara, se funde el material y luego se vierte y enfría antes de que pueda comenzar el siguiente lote. Esto limita el rendimiento en comparación con los métodos de fusión continua.

Vaporización de Elementos de Aleación

Operar bajo un vacío profundo puede hacer que ciertos elementos de aleación con alta presión de vapor (como manganeso, cromo o cobre) se "evaporen" del baño fundido. Esto requiere un control extremadamente preciso de la temperatura y la presión para asegurar que la aleación final cumpla con su especificación química exacta.

Cuándo Elegir la Tecnología VIM

La decisión de utilizar un horno VIM está impulsada completamente por la calidad y el rendimiento requeridos del material final.

- Si su enfoque principal es la máxima pureza y rendimiento: VIM es la elección definitiva para producir superaleaciones, implantes médicos y componentes aeroespaciales donde la ausencia de defectos relacionados con gases no es negociable.

- Si su enfoque principal es la composición precisa de la aleación: El ambiente controlado y la agitación inductiva de un horno VIM proporcionan un control inigualable sobre la composición química final de una aleación.

- Si su enfoque principal es la fusión de alto volumen y de uso general: Un horno de inducción de fusión en aire estándar o un horno de canal continuo será mucho más rentable para aplicaciones donde una contaminación atmosférica menor es aceptable.

En última instancia, comprender el proceso VIM le permite seleccionar la tecnología de fusión precisa necesaria para cumplir con las especificaciones de materiales más exigentes.

Tabla Resumen:

| Componente Clave | Función Principal |

|---|---|

| Bobina de Inducción | Genera un campo magnético para inducir corrientes de Foucault y calentar el metal directamente. |

| Cámara de Vacío | Elimina el aire para evitar la contaminación por oxígeno y nitrógeno. |

| Crisol | Contiene la carga de metal fundido a temperaturas extremas. |

| Sistema de Bombeo de Vacío | Evacúa la cámara para crear el ambiente de alto vacío necesario. |

| Fuente de Alimentación | Proporciona electricidad precisa de alta frecuencia para controlar el proceso de fusión. |

¿Necesita producir superaleaciones o metales especiales ultrapuros para aplicaciones aeroespaciales, médicas o de alta tecnología?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de fusión de alto rendimiento. Nuestra experiencia puede ayudarle a seleccionar la tecnología de horno adecuada para lograr el máximo control sobre la pureza y composición del material que exigen sus proyectos críticos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de fusión en laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión