En resumen, la Fusión por Inducción al Vacío (VIM) es un proceso altamente controlado que se utiliza para producir metales y superaleaciones de rendimiento excepcionalmente puro y alto. Sus aplicaciones principales se encuentran en la fabricación de componentes de misión crítica para las industrias más exigentes del mundo, incluidas la aeroespacial, la nuclear y la fabricación especializada.

El propósito principal de la Fusión por Inducción al Vacío no es simplemente fundir metal, sino lograr el control definitivo sobre la química y la pureza del material. Al eliminar la atmósfera reactiva, VIM crea las aleaciones ultralimpias necesarias para componentes donde el fallo no es una opción.

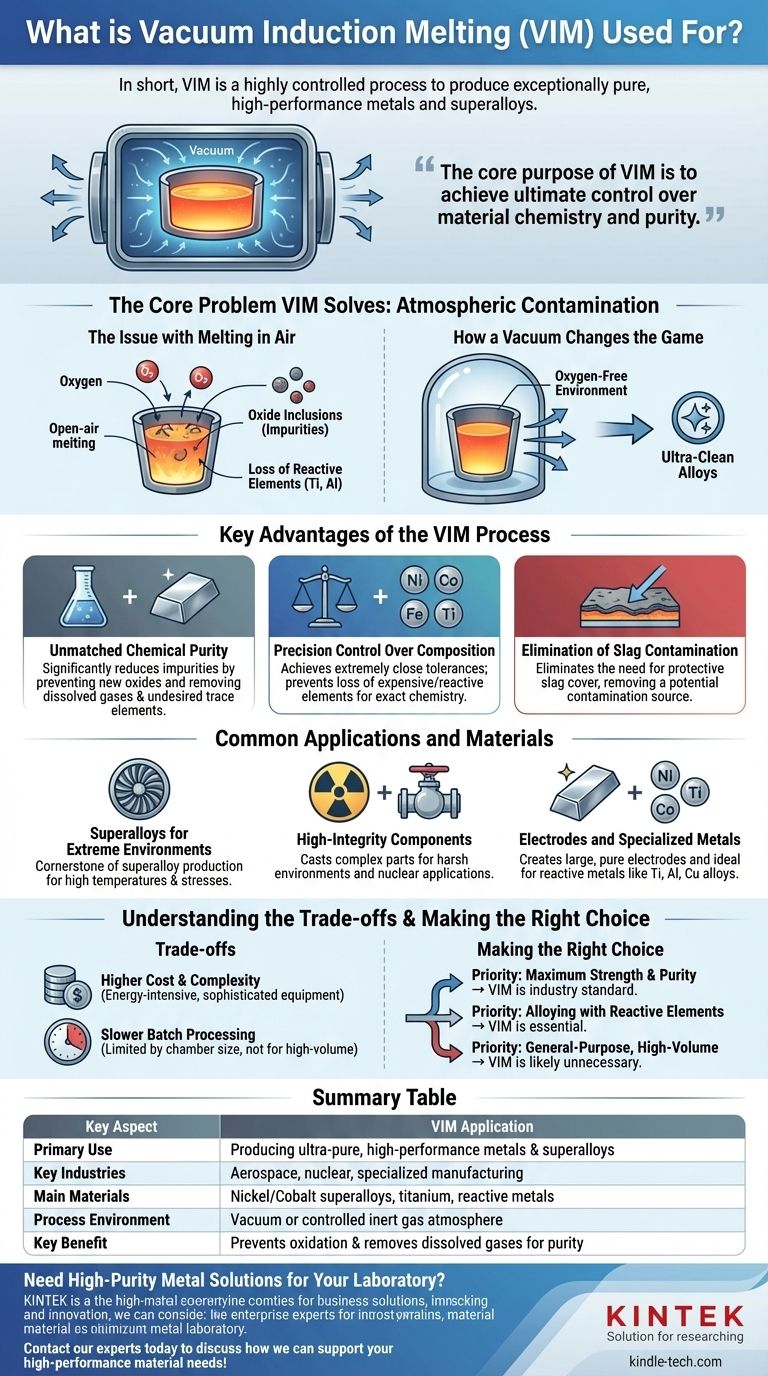

El problema central que resuelve VIM: la contaminación atmosférica

Para comprender el valor de VIM, primero debe comprender el problema fundamental de fundir metal al aire libre.

El problema de la fusión al aire

Cuando los metales se funden en presencia de oxígeno, reaccionan. Este proceso, conocido como oxidación, crea impurezas no metálicas (inclusiones de óxido) que debilitan el material final.

Además, los elementos de aleación reactivos y costosos como el titanio y el aluminio pueden perderse por oxidación, lo que dificulta lograr una composición química precisa.

Cómo un vacío cambia el juego

La fusión por inducción al vacío tiene lugar dentro de una cámara sellada donde se ha eliminado el aire. Al operar en un vacío o en un entorno de gas inerte controlado, el proceso resuelve fundamentalmente el problema de la contaminación atmosférica.

Este ambiente libre de oxígeno previene la oxidación, protegiendo la integridad de la fusión y asegurando que el producto final sea lo más puro posible.

Ventajas clave del proceso VIM

El entorno controlado de VIM proporciona varias ventajas distintas y críticas sobre las técnicas de fusión convencionales.

Pureza química inigualable

El beneficio principal es la reducción significativa de impurezas. El vacío no solo previene la formación de nuevos óxidos, sino que también ayuda a eliminar gases disueltos (como oxígeno y nitrógeno) y elementos traza no deseados del metal fundido.

Esto da como resultado una aleación final más limpia, fuerte y confiable.

Control de precisión sobre la composición

Sin la amenaza de la oxidación, los fabricantes pueden lograr tolerancias composicionales extremadamente ajustadas. Los elementos costosos y reactivos no se pierden, lo que permite la creación de aleaciones complejas con una química exacta y repetible.

Este nivel de precisión es esencial para materiales como las superaleaciones, donde incluso desviaciones menores pueden comprometer el rendimiento a altas temperaturas.

Eliminación de la contaminación por escoria

Muchos procesos de fusión convencionales requieren una capa protectora de escoria para proteger el metal fundido del aire. Esta escoria a veces puede quedar atrapada en la fundición final, creando una impureza significativa.

VIM elimina la necesidad de una cubierta protectora de escoria, eliminando así otra fuente potencial de contaminación.

Aplicaciones y materiales comunes

Los beneficios únicos de VIM lo convierten en el método preferido para producir una gama de materiales de alto rendimiento.

Superaleaciones para entornos extremos

VIM es la piedra angular de la producción de superaleaciones. Estas aleaciones a base de níquel, cobalto o hierro están diseñadas para soportar temperaturas y tensiones extremas, lo que las hace esenciales para piezas como álabes de turbinas de aeronaves y componentes de motores.

Componentes de alta integridad

El proceso se utiliza para fundir piezas complejas y de alta integridad para entornos hostiles. Esto incluye válvulas especializadas para la industria química y componentes críticos para aplicaciones nucleares, donde la fiabilidad del material es primordial.

Electrodos y metales especializados

VIM también se utiliza para crear grandes electrodos puros que luego se vuelven a fundir en procesos posteriores para producir materiales aún más refinados. También es ideal para fundir metales reactivos especiales como el titanio y ciertas aleaciones a base de aluminio o cobre.

Comprendiendo las compensaciones

Si bien VIM ofrece una calidad inigualable, es un proceso especializado con consideraciones específicas.

Mayor costo y complejidad

Crear y mantener un vacío consume mucha energía y requiere equipos sofisticados. Como resultado, VIM es significativamente más caro y complejo que los procesos estándar de fusión al aire. Se reserva para aplicaciones donde el costo se justifica por el rendimiento requerido.

Procesamiento por lotes más lento

VIM es un proceso por lotes, limitado por el tamaño de la cámara de vacío. Esto lo hace menos adecuado para la producción continua de alto volumen de metales comunes, donde el costo por tonelada es el principal impulsor.

Tomar la decisión correcta para su objetivo

Decidir si VIM es necesario depende completamente de los requisitos de rendimiento del producto final.

- Si su enfoque principal es la máxima resistencia y pureza del material para piezas de misión crítica: VIM es el estándar industrial indiscutible para lograr la calidad necesaria.

- Si su enfoque principal es la aleación con elementos altamente reactivos como el titanio o el aluminio: VIM es esencial para evitar que estos valiosos elementos se pierdan por oxidación.

- Si su enfoque principal es producir metales de uso general en gran volumen y bajo costo: VIM es probablemente innecesario, y los procesos de fusión más convencionales son mucho más económicos.

En última instancia, elegir la Fusión por Inducción al Vacío es una decisión estratégica para priorizar la perfección del material sobre el costo de producción.

Tabla resumen:

| Aspecto clave | Aplicación VIM |

|---|---|

| Uso principal | Producción de metales y superaleaciones ultrapuros y de alto rendimiento |

| Industrias clave | Aeroespacial, nuclear, fabricación especializada |

| Materiales principales | Superaleaciones de níquel/cobalto, titanio, metales reactivos |

| Entorno del proceso | Vacío o atmósfera de gas inerte controlada |

| Beneficio clave | Previene la oxidación y elimina gases disueltos para una máxima pureza |

¿Necesita soluciones de metales de alta pureza para su laboratorio?

En KINTEK, entendemos que la pureza del material es fundamental para aplicaciones de misión crítica. Nuestros equipos y consumibles de laboratorio especializados están diseñados para soportar procesos avanzados como la fusión por inducción al vacío, asegurando que logre la composición química precisa y las aleaciones ultralimpias que su investigación exige.

Ya sea que esté desarrollando superaleaciones para componentes aeroespaciales o trabajando con metales reactivos, KINTEK le proporciona el equipo confiable y la experiencia para ayudarlo a tener éxito.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de materiales de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada