En metalurgia, VIM significa Fusión por Inducción al Vacío (Vacuum Induction Melting). Es una tecnología de horno sofisticada utilizada para fundir y refinar metales y aleaciones dentro de un entorno de alto vacío. El proceso se basa en la inducción electromagnética para generar calor directamente dentro de la carga metálica, asegurando una fusión limpia libre de la contaminación atmosférica que afecta a las técnicas convencionales de fusión en aire.

El propósito central de VIM no es solo fundir metal, sino purificarlo. Al operar en el vacío, el proceso elimina los gases disueltos e impurezas volátiles, lo que permite la producción de aleaciones de alto rendimiento extremadamente limpias con composiciones químicas precisas.

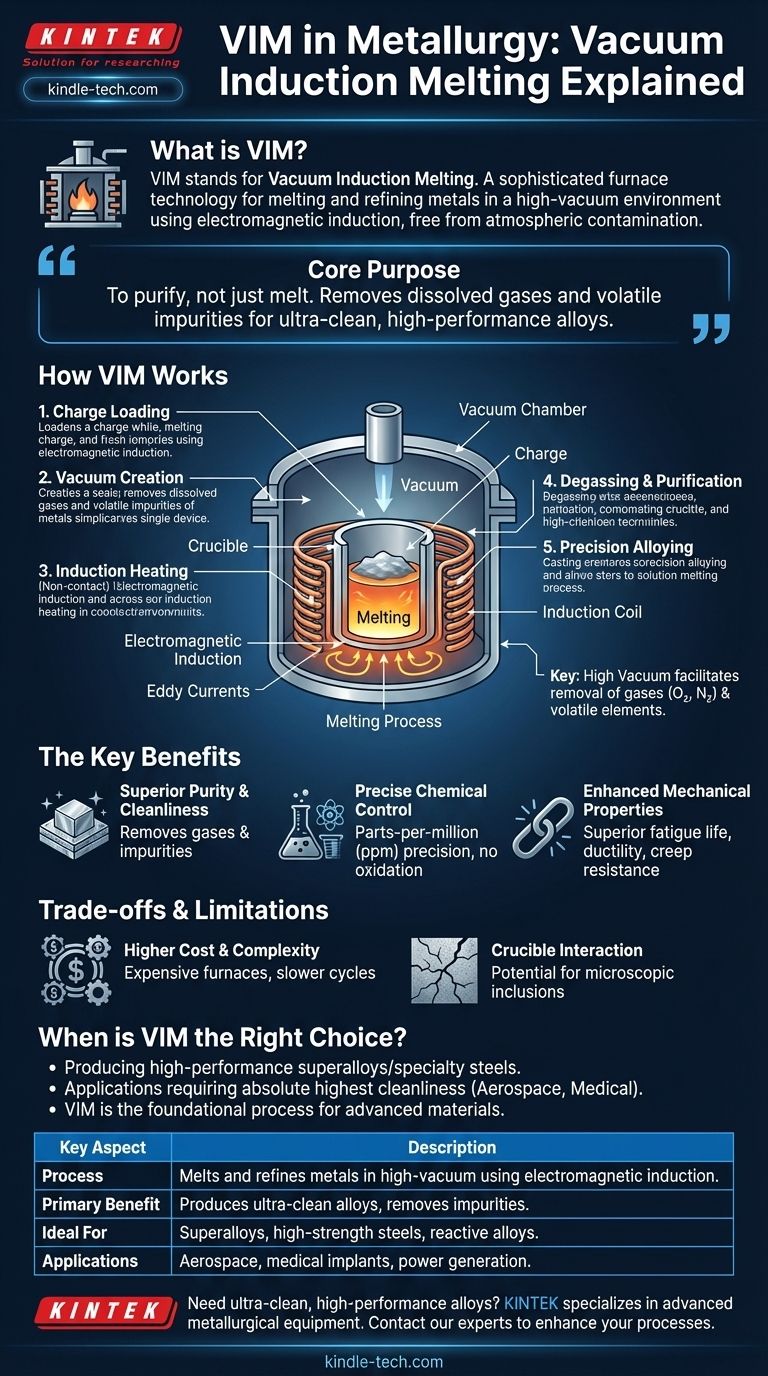

Cómo funciona la fusión por inducción al vacío

La Fusión por Inducción al Vacío es un proceso por lotes que se realiza dentro de una cámara de acero sellada y refrigerada por agua. La precisión del sistema es lo que lo distingue de otros métodos de fusión.

Los componentes principales

Un horno VIM consta de tres partes principales: una cámara de vacío para contener el ambiente, un crisol (típicamente cerámico) para contener el metal y una bobina de inducción de cobre que rodea el crisol pero no lo toca.

El proceso de fusión

El proceso comienza cargando los materiales en bruto sólidos (la "carga") en el crisol y sellando la cámara. Luego, potentes bombas crean un vacío profundo, eliminando el aire. Se pasa una corriente eléctrica alterna a través de la bobina de inducción, lo que genera un campo magnético potente y fluctuante. Este campo induce corrientes parásitas dentro de la carga metálica, lo que hace que se caliente rápidamente y se funda sin ningún contacto directo de una fuente de calor.

La ventaja de la purificación

El alto vacío es la clave de la eficacia de VIM. A medida que el metal se funde, el ambiente de vacío facilita la eliminación de gases disueltos como el oxígeno y el nitrógeno, un proceso conocido como desgasificación. También hace que los oligoelementos indeseables con altas presiones de vapor (como plomo, bismuto y cadmio) hiervan y sean eliminados por el sistema de vacío.

Aleación y fundición de precisión

Una vez que el metal base está fundido y purificado, se pueden agregar cantidades precisas de otros elementos para crear una aleación específica. Debido a que no hay oxígeno en la cámara, los elementos altamente reactivos como el aluminio, el titanio y el niobio se pueden agregar sin perderse por oxidación. Luego, la aleación fundida final se vierte en moldes, a menudo dentro de la propia cámara de vacío, para formar lingotes sólidos.

Los beneficios clave del proceso VIM

El entorno VIM altamente controlado ofrece mejoras tangibles en el material final, lo que lo hace esencial para aplicaciones críticas.

Pureza y limpieza superiores

Al eliminar los gases disueltos e impurezas no metálicas, VIM produce un metal excepcionalmente "limpio". Esta limpieza está directamente relacionada con un rendimiento mejorado, particularmente en aplicaciones donde los defectos microscópicos pueden provocar fallas catastróficas.

Control químico preciso

El vacío previene reacciones no deseadas, lo que permite a los metalúrgicos controlar la composición final de la aleación con extrema precisión, a menudo hasta el nivel de partes por millón (ppm). Esto garantiza propiedades del material consistentes de un lote a otro.

Propiedades mecánicas mejoradas

Las aleaciones producidas mediante VIM exhiben una vida a la fatiga, ductilidad, resistencia a la fluencia lenta y tenacidad a la fractura superiores. Es por esto que VIM es el proceso de fusión primario estándar para superaleaciones a base de níquel, aceros de alta resistencia y aleaciones especiales utilizadas en motores aeroespaciales, turbinas de generación de energía e implantes médicos.

Comprensión de las compensaciones y limitaciones

Aunque es potente, VIM no es la solución universal para toda la producción de metales. Comprender su contexto es crucial para tomar decisiones de ingeniería informadas.

Mayor costo y complejidad

Los hornos VIM son complejos, caros de construir y operar, y tienen ciclos de producción más lentos en comparación con los métodos de fusión en aire como el Horno de Arco Eléctrico (EAF). Esto hace que el proceso no sea económico para producir grados comunes de acero o aluminio.

El papel del crisol

Aunque es mínima, puede haber una ligera reacción entre el metal fundido altamente reactivo y el revestimiento cerámico del crisol. Esto puede introducir inclusiones cerámicas microscópicas en la masa fundida, lo que puede ser perjudicial en las aplicaciones más exigentes.

No siempre es el paso final

Debido a la posibilidad de inclusiones del crisol, VIM a menudo se utiliza como el primer paso en un proceso de dos etapas para crear los materiales de mayor pureza. El lingote producido por VIM sirve como un electrodo superior que luego se vuelve a fundir en un proceso secundario como el Remoldeo por Arco al Vacío (VAR) o el Remoldeo por Escoria Eléctrica (ESR) para refinar aún más la estructura y eliminar cualquier impureza restante.

¿Cuándo es VIM la opción correcta?

La elección de un proceso de fusión depende completamente del rendimiento requerido y de las limitaciones de costo del componente final.

- Si su enfoque principal es producir superaleaciones o aceros especiales de alto rendimiento: VIM es el punto de partida esencial para lograr la pureza necesaria y el control químico preciso.

- Si su aplicación requiere el más alto nivel absoluto de limpieza e integridad estructural (p. ej., piezas rotativas aeroespaciales): Utilice VIM como fusión primaria, seguido de un proceso de remoldeo secundario como VAR para crear una aleación VIM-VAR.

- Si está produciendo aleaciones de grado estándar donde el costo es el principal impulsor: Los procesos convencionales de fusión en aire son mucho más económicos y perfectamente adecuados para la aplicación.

En última instancia, la Fusión por Inducción al Vacío es el proceso fundamental para crear los materiales metálicos más avanzados y confiables del mundo.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Funde y refina metales en un ambiente de alto vacío utilizando inducción electromagnética. |

| Beneficio principal | Produce aleaciones ultralimpias al eliminar gases disueltos e impurezas volátiles. |

| Ideal para | Superaleaciones a base de níquel, aceros de alta resistencia y aleaciones reactivas que requieren una química precisa. |

| Aplicaciones comunes | Palas de turbina aeroespaciales, implantes médicos, componentes de generación de energía. |

¿Necesita producir aleaciones de alto rendimiento ultralimpias? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación y producción metalúrgica. Nuestra experiencia en tecnología de hornos de vacío puede ayudarle a lograr el control químico preciso y las propiedades superiores del material requeridas para sus aplicaciones más exigentes. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué tipo de horno se utiliza para la fundición? Empareje su metal con la tecnología de fusión adecuada

- ¿Cuál es el propósito técnico de realizar múltiples ciclos de volteo y remoldeo? Lograr homogeneidad de HEA

- ¿Cuál es la temperatura del horno de fusión de vidrio? Logre una fusión perfecta de 1600°C a 2000°C

- ¿Cómo diseñar un horno de inducción? Una guía sobre los componentes principales y los sistemas de fusión eficientes

- ¿Cuáles son las aplicaciones de la soldadura fuerte por inducción? Unión automatizada de alta velocidad para la producción en masa

- ¿Qué es el revestimiento en un horno de inducción? El refractario crítico que protege su fundición

- ¿Cuál es la diferencia entre la fusión por arco y la fusión por inducción? Potencia vs. Precisión para sus necesidades de fusión de metales

- ¿Por qué se utiliza agua en un horno de inducción? Para prevenir el sobrecalentamiento catastrófico de la bobina y su fallo