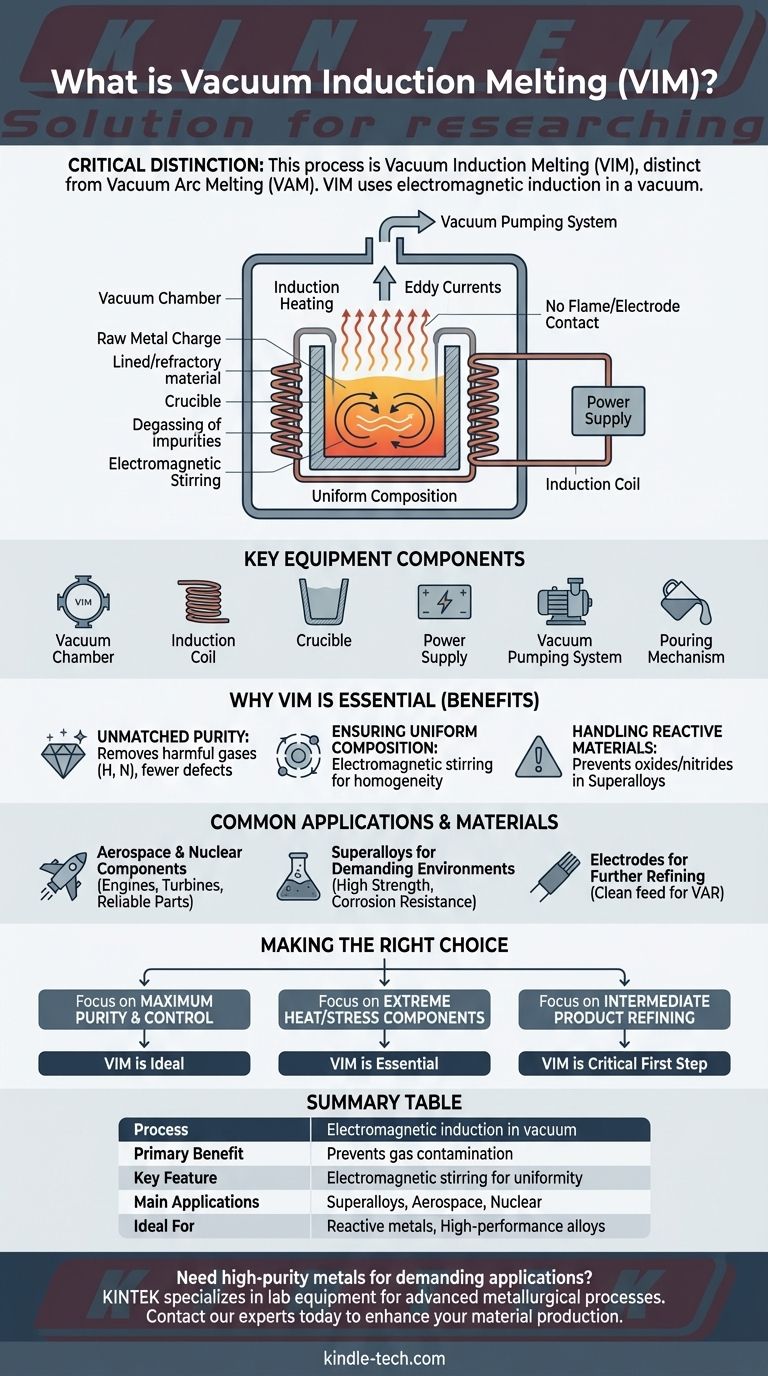

Es fundamental distinguir entre dos procesos que suenan similares pero son distintos: la fusión por arco al vacío (VAM) y la fusión por inducción al vacío (VIM). El proceso detallado aquí es la fusión por inducción al vacío (VIM), una técnica en la que el metal se funde dentro de una cámara de vacío utilizando inducción electromagnética, no un arco eléctrico. Este método es esencial para producir aleaciones de alta pureza y alto rendimiento que se contaminarían si se fundieran al aire libre.

El propósito fundamental de la fusión por inducción al vacío es fundir y refinar metales reactivos y aleaciones especiales en un entorno de vacío controlado. Esto previene la contaminación por gases atmosféricos, elimina las impurezas disueltas y asegura un producto final químicamente uniforme y de alta calidad.

Cómo funciona la fusión por inducción al vacío

El proceso VIM es un método sofisticado que se basa en principios fundamentales de la física y la ciencia de los materiales para lograr sus resultados. Combina una fuente de energía limpia con una atmósfera controlada.

El principio central: calentamiento por inducción

El metal sólido en bruto se coloca dentro de un crisol, que es un recipiente revestido con un material refractario. Este crisol está rodeado por una potente bobina de inducción.

Cuando una corriente alterna de alta frecuencia fluye a través de la bobina, genera un fuerte campo magnético. Este campo induce potentes corrientes de Foucault eléctricas dentro del propio metal. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso, fundiendo el material de adentro hacia afuera sin ningún contacto directo de una llama o electrodo.

El papel crítico del vacío

Todo el proceso tiene lugar dentro de una cámara sellada y hermética de la que se ha eliminado el aire mediante un sistema de bombeo de vacío.

Este entorno de vacío es crucial porque muchas aleaciones avanzadas, como las superaleaciones, contienen elementos como titanio y aluminio que reaccionan fácilmente con el oxígeno y el nitrógeno del aire. Fundirlos en un vacío previene la formación de óxidos y nitruros, lo que comprometería la integridad del material. El vacío también ayuda a extraer las impurezas gaseosas disueltas del metal fundido.

Componentes clave del equipo

Un horno VIM es un sistema complejo compuesto por varias partes integradas:

- Cámara de vacío: El recipiente hermético que contiene toda la operación de fusión.

- Bobina de inducción: La bobina de cobre refrigerada por agua que genera el campo magnético.

- Crisol: El recipiente revestido de refractario que contiene la carga metálica.

- Fuente de alimentación: Proporciona la corriente de alta frecuencia a la bobina de inducción.

- Sistema de bombeo de vacío: Elimina el aire y otros gases de la cámara.

- Mecanismo de vertido: Un sistema, a menudo un mecanismo de inversión del crisol, para verter el metal fundido en moldes para el vaciado.

Por qué este proceso es esencial

VIM no es solo un método de fusión; es un proceso de refinación utilizado cuando las propiedades del material final son primordiales. Sus beneficios están directamente relacionados con el entorno controlado que crea.

Lograr una pureza inigualable

El entorno de vacío es muy eficaz para desgasificar el metal fundido. Esto elimina gases disueltos nocivos como el hidrógeno y el nitrógeno, lo que da como resultado un producto final más limpio y denso con menos defectos internos.

Asegurar una composición uniforme

Una ventaja significativa del calentamiento por inducción es la agitación electromagnética natural que crea en el baño de metal fundido. Este movimiento constante asegura que todos los elementos de aleación se distribuyan uniformemente, lo que resulta en una composición perfectamente homogénea y propiedades del material predecibles y consistentes.

Manejo de materiales altamente reactivos

VIM es el proceso preferido para fundir superaleaciones (a base de níquel, cobalto o hierro) y otros metales reactivos. Estos materiales son la columna vertebral de las aplicaciones de alto rendimiento y no se pueden producir con los estándares de calidad requeridos utilizando técnicas de fusión al aire.

Aplicaciones y materiales comunes

La alta calidad de los productos VIM los hace indispensables en industrias donde el fallo del material no es una opción.

Superaleaciones para entornos exigentes

VIM se utiliza ampliamente para producir superaleaciones que ofrecen una resistencia excepcional y resistencia a la corrosión a temperaturas extremadamente altas.

Componentes aeroespaciales y nucleares

Estas superaleaciones y otros metales de alta pureza se funden en piezas críticas para motores de aeronaves, turbinas de gas industriales y componentes para aplicaciones nucleares donde la fiabilidad es una necesidad absoluta.

Electrodos para un mayor refinamiento

VIM también se utiliza como paso preliminar para producir electrodos sólidos grandes y de alta pureza. Estos electrodos se utilizan luego en procesos de fusión secundarios, como el remoldeo por arco al vacío (VAR), para un refinamiento aún mayor.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un proceso como VIM está impulsada enteramente por la calidad y el rendimiento requeridos del material final.

- Si su enfoque principal es la máxima pureza y el control químico preciso: VIM es la opción ideal para eliminar la contaminación por gases y lograr una aleación homogénea.

- Si su enfoque principal es la fabricación de componentes para calor o estrés extremos: VIM es esencial para producir las superaleaciones requeridas para piezas aeroespaciales, de defensa y de generación de energía.

- Si su enfoque principal es crear un producto intermedio para un mayor refinamiento: VIM es un primer paso crítico en la producción de electrodos limpios para procesos de fusión secundarios.

En última instancia, la fusión por inducción al vacío es una tecnología fundamental para crear las aleaciones metálicas más avanzadas y fiables del mundo.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Funde metal mediante inducción electromagnética en una cámara de vacío |

| Beneficio principal | Previene la contaminación por gases atmosféricos (oxígeno, nitrógeno) |

| Característica clave | La agitación electromagnética asegura una composición de aleación uniforme |

| Aplicaciones principales | Superaleaciones para aeroespacial, componentes nucleares, producción de electrodos |

| Ideal para | Metales reactivos (titanio, aluminio) y aleaciones de alto rendimiento |

¿Necesita metales de alta pureza para aplicaciones exigentes? KINTEK se especializa en equipos de laboratorio y consumibles para procesos metalúrgicos avanzados. Nuestra experiencia en tecnología de fusión al vacío puede ayudarle a lograr la pureza y consistencia del material requeridas para aplicaciones aeroespaciales, nucleares e industriales de alto rendimiento. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus capacidades de producción de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Se puede fundir aluminio en un horno de inducción? Descubra la solución definitiva para la fusión de alta pureza

- ¿Qué tipo de horno se utiliza para la fundición? Elija la tecnología adecuada para su metal

- ¿Funciona el calentamiento por inducción en el cobre? Sí, con el equipo de alta frecuencia adecuado.

- ¿Cómo facilita el horno de fusión por inducción al vacío la producción de aleaciones de alta entropía (HEA)? Mejora la pureza de las HEA

- ¿Cuáles son las aplicaciones del calentamiento por inducción? Logre un calor rápido, limpio y preciso

- ¿Cuál es el principio de la fusión por arco al vacío? Una inmersión profunda en el refinado de metales de alta pureza

- ¿Qué es un horno de inducción sin núcleo? Logre la máxima flexibilidad en la fusión de metales