En esencia, la fusión por inducción ofrece un método más rápido, eficiente y limpio para fundir metales en comparación con los hornos tradicionales de combustible. Las ventajas principales provienen de su mecanismo de calentamiento único, que utiliza campos electromagnéticos para generar calor directamente dentro del propio metal, proporcionando un control inigualable sobre todo el proceso de principio a fin.

La fusión por inducción no es solo otra forma de fundir metal; es una tecnología de proceso estratégica. Sus ventajas fundamentales en control, eficiencia y limpieza se traducen directamente en productos de mayor calidad, costos operativos reducidos y mayor precisión metalúrgica.

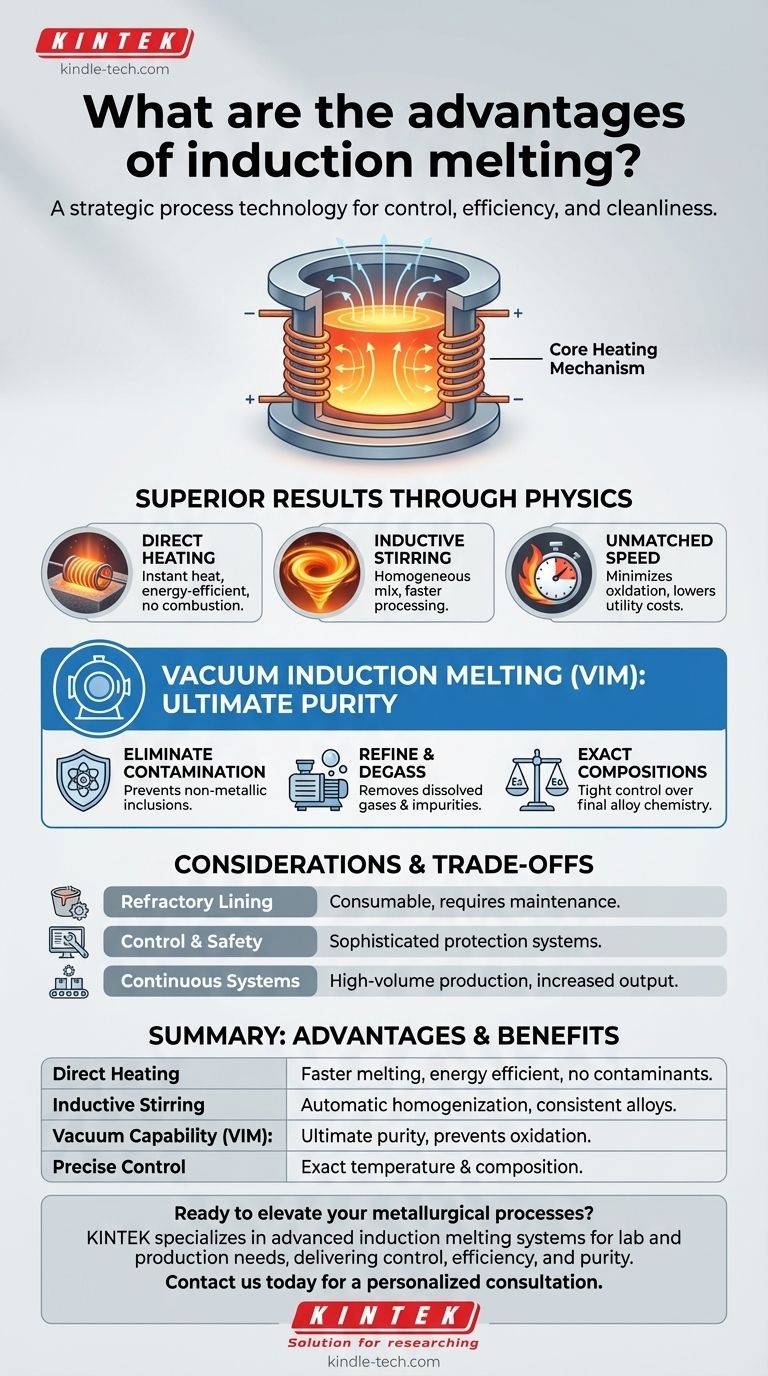

Cómo la inducción ofrece resultados superiores

Los beneficios de la fusión por inducción son un resultado directo de su física subyacente. A diferencia de los hornos convencionales que calientan un crisol desde el exterior, la inducción crea calor dentro del material de carga, lo que lleva a un entorno fundamentalmente más controlado.

La ventaja del calentamiento directo

Una bobina de inducción genera un potente campo magnético alterno. Cuando se coloca material conductor como el metal dentro de este campo, induce corrientes eléctricas (conocidas como corrientes de Foucault) que fluyen a través del metal, generando calor preciso y rápido debido a la resistencia eléctrica. Este proceso es limpio, ya que no implica combustión, gases de escape ni subproductos que contaminen la masa fundida.

Agitación inductiva inherente

Los mismos campos magnéticos que generan calor también crean una acción de agitación dentro del baño fundido. Esta agitación inductiva es una ventaja significativa e incorporada, ya que asegura automáticamente una mezcla altamente homogénea. Esto es fundamental para crear aleaciones consistentes y acelera la disolución de los elementos de aleación, reduciendo el tiempo total de procesamiento.

Velocidad y eficiencia energética inigualables

Debido a que el calor se genera directamente dentro del metal, la fusión comienza casi instantáneamente y procede mucho más rápido que en los hornos que dependen de la radiación térmica y la convección. Esta velocidad minimiza el tiempo que el metal se mantiene a altas temperaturas, reduciendo la posibilidad de absorción de gases o la pérdida de elementos valiosos por oxidación. El proceso de calentamiento directo también es mucho más eficiente energéticamente, lo que reduce los costos generales de servicios públicos.

Fusión por Inducción al Vacío (VIM): Para la máxima pureza

Para aplicaciones que exigen la más alta calidad de material, como superaleaciones para la industria aeroespacial o implantes médicos, la Fusión por Inducción al Vacío (VIM) lleva las ventajas un paso más allá al realizar la fusión dentro de una atmósfera de vacío controlado o gas inerte.

Eliminación de la contaminación atmosférica

El beneficio principal de VIM es la eliminación de oxígeno y nitrógeno del proceso. Esto previene la formación de inclusiones de óxido no metálicas, que son defectos comunes que comprometen las propiedades mecánicas de una aleación. Es el único método confiable para fundir aleaciones que contienen elementos altamente reactivos como el titanio y el aluminio sin que se pierdan por oxidación.

Refinado y desgasificación de la masa fundida

Operar bajo vacío extrae activamente los elementos no deseados del metal fundido. Esto incluye gases disueltos como hidrógeno y nitrógeno, así como elementos traza con altas presiones de vapor. El resultado es un metal más limpio y refinado con una integridad estructural superior y un rendimiento predecible.

Lograr composiciones exactas

VIM permite un control extremadamente estricto sobre la química final de la aleación. Sin el riesgo de oxidación o contaminación de una capa protectora de escoria, los metalúrgicos pueden lograr tolerancias composicionales precisas. Esto, combinado con un control preciso de la temperatura, convierte a VIM en el estándar de oro para producir materiales con especificaciones exigentes.

Comprensión de las compensaciones y consideraciones

Aunque potente, la tecnología de inducción requiere una clara comprensión de sus demandas operativas para ser aprovechada de manera efectiva.

La importancia del revestimiento refractario

El crisol que contiene el metal fundido, conocido como revestimiento refractario, es un componente crítico que se desgasta con el tiempo y se considera un consumible. La elección del material (por ejemplo, alúmina de alta pureza) y un estricto programa de mantenimiento son esenciales para prevenir fallas en el horno y contaminación de la masa fundida.

Sistemas de control y seguridad

Los hornos de inducción modernos están equipados con sofisticados sistemas de protección. Estos monitorean la presión del agua para los circuitos de enfriamiento, vigilan las condiciones de sobrecalentamiento y gestionan el suministro de energía. La operación y el mantenimiento adecuados de estos sistemas no son negociables para garantizar una producción segura y confiable.

Rendimiento con sistemas continuos

Para la producción de alto volumen, un proceso por lotes estándar puede crear cuellos de botella mientras se espera la carga, la fusión y el enfriamiento. Los sistemas VIM continuos o semicontinuos abordan esto al permitir que operaciones como la carga y el vertido ocurran sin detener el horno, aumentando drásticamente la eficiencia de producción y la producción de aleaciones.

Tomar la decisión correcta para su objetivo

La selección del proceso de inducción adecuado depende completamente de los requisitos de su producto final y de sus prioridades operativas.

- Si su enfoque principal es la fusión rentable y de alto volumen (por ejemplo, reciclaje de chatarra, fundiciones estándar): Un horno de inducción de atmósfera convencional proporciona el mejor equilibrio entre velocidad, eficiencia energética y alta recuperación de metal.

- Si su enfoque principal es producir aleaciones de alta pureza o complejas (por ejemplo, aeroespacial, médica): La Fusión por Inducción al Vacío (VIM) no es negociable para lograr la limpieza, la precisión composicional y las propiedades del material requeridas.

- Si su enfoque principal es maximizar el rendimiento de producción para aleaciones de alto valor: Un sistema VIM continuo o semicontinuo ofrecerá la mayor producción al minimizar el tiempo de inactividad entre fusiones.

En última instancia, adoptar la tecnología de inducción es una decisión para priorizar el control, la calidad y la eficiencia en sus operaciones metalúrgicas.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calentamiento directo | Fusión más rápida, mayor eficiencia energética, sin contaminantes de combustión |

| Agitación inductiva | Homogeneización automática para aleaciones consistentes y procesamiento más rápido |

| Capacidad de vacío (VIM) | Máxima pureza al eliminar gases y prevenir la oxidación |

| Control preciso | Control exacto de temperatura y composición para una metalurgia superior |

¿Listo para elevar sus procesos metalúrgicos con la precisión de la fusión por inducción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción adaptados a sus necesidades específicas, ya sea para trabajos de fundición de alto volumen o para la fusión por inducción al vacío (VIM) ultrapura para aleaciones aeroespaciales y médicas. Nuestras soluciones ofrecen el control, la eficiencia y la pureza que necesita para productos de mayor calidad y costos operativos reducidos.

Contáctenos hoy para discutir cómo nuestra tecnología de fusión por inducción puede transformar su laboratorio o instalación de producción. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza