En esencia, la fusión por inducción al vacío es un proceso de fabricación de alta pureza que utiliza fuerzas electromagnéticas sin contacto para fundir metal dentro de una cámara sellada al vacío. Este método de doble acción utiliza primero una corriente eléctrica inducida para generar calor intenso para la fusión, mientras que el entorno de vacío elimina simultáneamente los gases nocivos y previene la contaminación transportada por el aire, lo que da como resultado metales excepcionalmente limpios y uniformes.

La conclusión crítica es que la fusión por inducción al vacío (VIM) no es solo un método para fundir metal. Es un proceso de refinación altamente controlado diseñado para producir materiales con una pureza superior y composiciones químicas precisas que son imposibles de lograr en un ambiente de aire abierto.

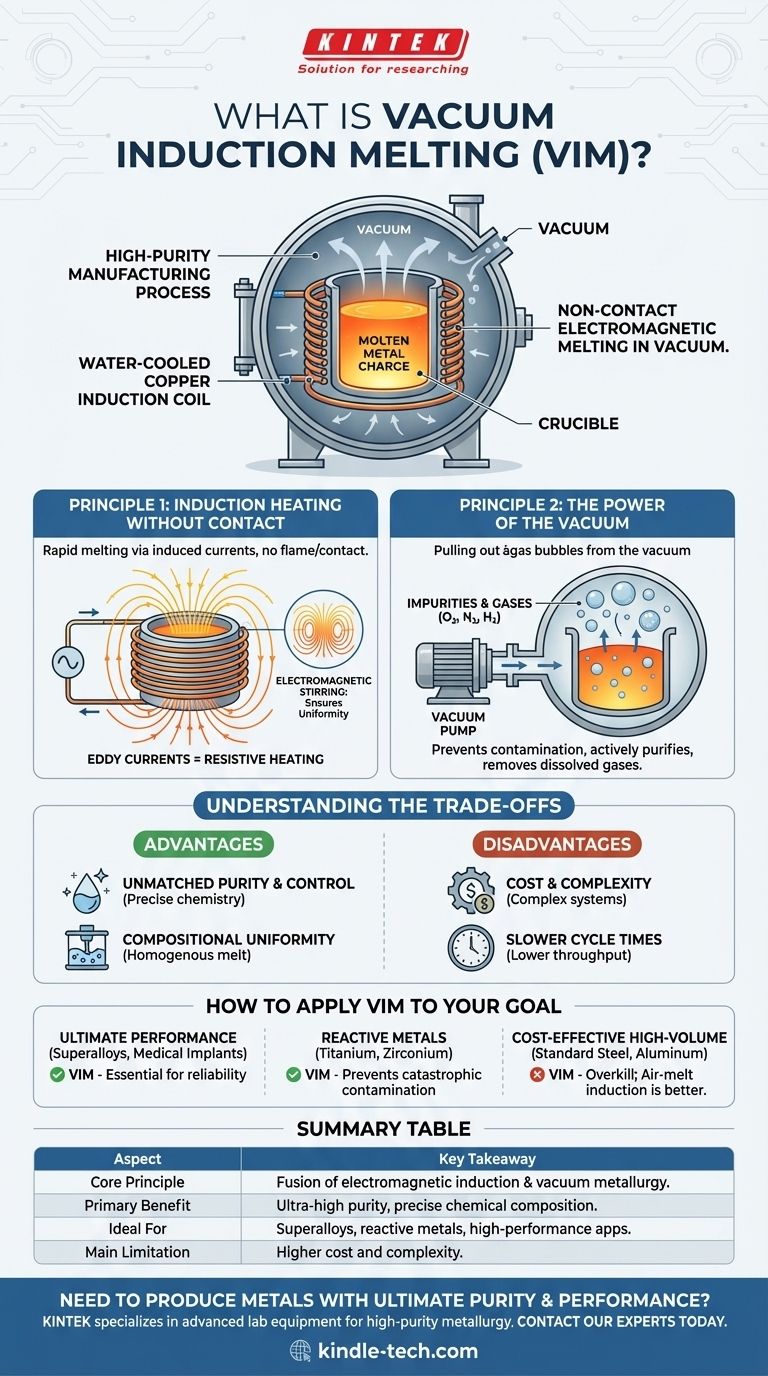

Deconstruyendo el proceso VIM: Dos principios fundamentales

Para comprender verdaderamente VIM, debe verlo como la fusión de dos principios físicos distintos que trabajan en concierto: la inducción electromagnética y la metalurgia al vacío. Uno proporciona la fuente de calor limpia y el otro proporciona el entorno prístino.

Principio 1: Calentamiento por inducción sin contacto

La "inducción" en VIM es un método para generar calor directamente dentro del propio metal. Una corriente alterna (CA) pasa a través de una bobina de cobre enfriada por agua que rodea un crisol que contiene la carga de metal sólido.

Esta bobina actúa como el devanado primario de un transformador. El metal dentro del crisol se convierte efectivamente en un devanado secundario de una sola vuelta.

El campo magnético que cambia rápidamente generado por la bobina induce potentes corrientes eléctricas circulantes, conocidas como corrientes de Foucault, dentro del metal. La resistencia eléctrica natural del metal hace que esta corriente genere calor intenso (calentamiento resistivo), elevando rápidamente la temperatura hasta su punto de fusión sin que ninguna llama o elemento calefactor externo toque el material.

El beneficio adicional: Agitación electromagnética

Las mismas fuerzas electromagnéticas que generan calor también ejercen una fuerza poderosa sobre el metal fundido. Esto crea una acción de agitación natural y continua dentro del crisol.

Esta agitación electromagnética es una ventaja significativa. Asegura que cualquier elemento de aleación añadido se mezcle a fondo y que la temperatura y composición final de la fusión sean perfectamente uniformes, eliminando inconsistencias en el producto final.

Principio 2: El poder del vacío

El "vacío" es el agente de refinación activo en el proceso. Todo el horno —bobina, crisol y metal— se aloja dentro de una cámara hermética de la que se extrae el aire.

Esto logra dos objetivos críticos. Primero, previene la contaminación. Muchas aleaciones avanzadas y metales reactivos como el titanio reaccionarán fácilmente con el oxígeno y el nitrógeno del aire, formando óxidos y nitruros indeseables que comprometen las propiedades del material. El vacío elimina esta posibilidad.

Segundo, purifica activamente el metal. A medida que el metal se funde, el ambiente de baja presión esencialmente extrae los gases disueltos, como el hidrógeno y el oxígeno, del líquido. Este paso de desgasificación es crucial para crear metales con alta resistencia, ductilidad y resistencia a la fatiga.

Comprendiendo las compensaciones de VIM

Si bien VIM produce materiales de calidad excepcional, no es la solución para todas las aplicaciones. Comprender sus ventajas y desventajas es clave para implementarlo correctamente.

Ventaja: Pureza y control inigualables

La razón principal para usar VIM es lograr los niveles más bajos posibles de impurezas gaseosas (oxígeno, nitrógeno, hidrógeno) y elementos volátiles indeseables. Esto da como resultado metales ultralimpios con una química controlada con precisión, esencial para aplicaciones de alto rendimiento.

Ventaja: Uniformidad composicional

La agitación electromagnética inherente garantiza una fusión homogénea de arriba a abajo. Esto es crítico para aleaciones complejas donde incluso variaciones menores en la composición pueden conducir a defectos o propiedades mecánicas inconsistentes.

Desventaja: Costo y complejidad

Los hornos VIM son sistemas complejos que implican fuentes de alimentación eléctrica de alta potencia, bombas de vacío robustas y controles sofisticados. Esto los hace significativamente más caros de construir, operar y mantener que los hornos de inducción o arco de fusión en aire estándar.

Desventaja: Tiempos de ciclo más lentos

La necesidad de bombear la cámara a un vacío profundo para cada lote añade un tiempo significativo al proceso general. Este menor rendimiento hace que VIM sea menos adecuado para la producción de alto volumen de metales comunes.

Cómo aplicar esto a su objetivo

La elección de una tecnología de fusión depende completamente de los requisitos finales de su material. El costo y la complejidad de VIM solo se justifican cuando la aplicación exige el más alto nivel de calidad metalúrgica.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos (por ejemplo, superaleaciones para motores a reacción, implantes médicos): VIM es el estándar de la industria, ya que su capacidad para minimizar las impurezas no es negociable para prevenir fallas del material.

- Si su enfoque principal es trabajar con metales reactivos (por ejemplo, titanio, circonio, aleaciones especiales): VIM es esencial, ya que fundir estos materiales en presencia de aire conduciría a una contaminación catastrófica y arruinaría sus propiedades.

- Si su enfoque principal es la producción rentable y de alto volumen (por ejemplo, acero estándar, hierro fundido, aleaciones de aluminio): VIM es un exceso completo. Un horno de inducción de fusión en aire más simple y rápido es la opción apropiada y económica.

En última instancia, la fusión por inducción al vacío es una herramienta especializada para un trabajo especializado: crear los metales más limpios, precisos y de mayor rendimiento posibles.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio fundamental | Fusión de calentamiento por inducción electromagnética y metalurgia al vacío. |

| Beneficio principal | Producción de metales de ultra alta pureza con composición química precisa. |

| Ideal para | Superaleaciones, metales reactivos (titanio), implantes médicos y otras aplicaciones de alto rendimiento. |

| Principal limitación | Mayor costo y complejidad en comparación con los procesos de fusión en aire. |

¿Necesita producir metales con la máxima pureza y rendimiento?

Los principios de la fusión por inducción al vacío son críticos para aplicaciones donde la falla del material no es una opción. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas para metalurgia de alta pureza. Nuestra experiencia puede ayudarlo a seleccionar la tecnología adecuada para cumplir con sus objetivos de materiales específicos, ya sea para I+D o producción.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de producción de metales de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es un horno de inducción de tipo canal? Una guía para la retención y fusión eficiente de metales

- ¿Cuál es la frecuencia principal de un horno de inducción? Eligiendo la frecuencia correcta para su aplicación

- ¿Cómo puedo aumentar la eficiencia de mi horno de inducción? Una guía integral para reducir costos y aumentar la producción

- ¿Cuáles son los diferentes tipos de horno de inducción? Elija el adecuado para sus necesidades de fusión

- ¿Cuál es la función principal de un horno de inducción al vacío en la preparación de acero T91 que contiene silicio?

- ¿En qué se diferencia el calentamiento convencional del calentamiento por inducción? Calor directo vs. indirecto explicado

- ¿Cuáles son los diferentes tipos de hornos de fusión? Elija la tecnología adecuada para su fundición

- ¿Cuáles son las aplicaciones del calentamiento por inducción y del calentamiento dieléctrico? Elija el proceso adecuado para su material