La respuesta corta es que la inducción electromagnética funciona perfectamente en el vacío porque los campos magnéticos no requieren ningún medio, como el aire, para propagarse. Una corriente alterna en una bobina creará un campo magnético cambiante que viaja a través del vacío, induciendo corrientes eléctricas en un material conductor y haciendo que se caliente, al igual que lo haría en el aire.

La idea fundamental no es que la inducción pueda funcionar en el vacío, sino por qué se utiliza allí. El papel del vacío no es permitir el proceso de inducción, sino crear un entorno ultralimpio que evite que los metales líquidos reactivos se contaminen con oxígeno y otros gases atmosféricos.

La física fundamental: por qué la inducción prospera en el vacío

Los principios de la inducción electromagnética son independientes de la atmósfera circundante. Esto se debe a que el proceso se basa en fuerzas fundamentales que operan con la misma eficacia en el espacio vacío que en el aire.

Los campos magnéticos no necesitan un medio

A diferencia del sonido, que requiere moléculas para viajar, los campos magnéticos son una propiedad fundamental del espaciotiempo. Pueden propagarse a través del vacío sin ninguna pérdida de efecto.

Este es el mismo principio que permite que la luz y el calor del sol viajen millones de millas a través del vacío del espacio para llegar a la Tierra.

El proceso de inducción permanece sin cambios

La secuencia de eventos para el calentamiento por inducción es idéntica ya sea en el aire o en el vacío.

- Se pasa una corriente alterna (CA) a través de una bobina de inducción.

- Esta corriente genera un campo magnético en constante cambio alrededor de la bobina.

- El campo magnético atraviesa el vacío sin impedimentos e penetra cualquier material eléctricamente conductor colocado dentro de la bobina.

- Este campo induce corrientes eléctricas arremolinadas, conocidas como corrientes de Foucault, dentro del material.

- La resistencia eléctrica natural del material lucha contra estas corrientes de Foucault, generando un calor intenso y haciendo que el material se funda finalmente.

En esta transferencia de energía, el vacío es un espectador pasivo y neutral.

La aplicación práctica: fusión por inducción al vacío (VIM)

La razón principal para realizar el calentamiento por inducción en un vacío es la pureza metalúrgica. El proceso, conocido como Fusión por Inducción al Vacío (VIM), es esencial para producir las aleaciones de alto rendimiento requeridas en industrias exigentes.

El problema: la contaminación atmosférica

Muchos metales y aleaciones avanzados, como el titanio o las superaleaciones a base de níquel, son altamente reactivos, especialmente cuando están fundidos.

Cuando se funden al aire libre, se unen fácilmente con el oxígeno y el nitrógeno. Esto crea impurezas (óxidos y nitruros) que degradan gravemente la resistencia, la durabilidad y el rendimiento del material.

La solución: un entorno ultralimpio

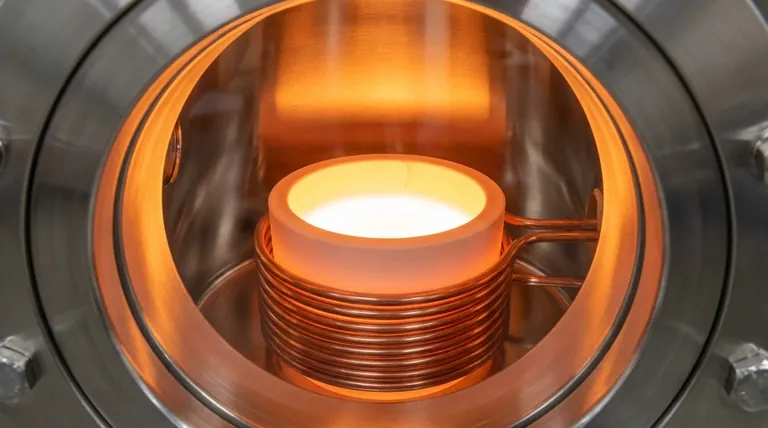

Un horno VIM es una cámara hermética de la que se ha extraído casi todo el aire y otros gases.

Al realizar la fusión por inducción dentro de este vacío, no hay moléculas de oxígeno o nitrógeno disponibles para contaminar el metal fundido. Esto permite un control preciso sobre la química de la aleación.

El resultado: pureza de material inigualable

El proceso VIM produce metales y aleaciones excepcionalmente limpios y de alta pureza con propiedades mecánicas superiores. Estos materiales son críticos para componentes que deben soportar estrés y temperatura extremos, como álabes de turbina de motores a reacción, implantes médicos y estructuras aeroespaciales.

Comprensión de las compensaciones y desafíos

Aunque es potente, utilizar la inducción en el vacío es un proceso especializado y complejo con importantes compensaciones en comparación con la fusión en una atmósfera estándar.

Complejidad y coste del equipo

Los hornos de inducción al vacío son mucho más complejos y caros que sus homólogos atmosféricos. Requieren cámaras herméticas robustas y refrigeradas por agua, potentes sistemas de bombeo de vacío y controles sofisticados para mantener el vacío mientras se gestiona el calor intenso.

La selección de materiales es crítica

El crisol, el recipiente que contiene el metal fundido, debe estar hecho de una cerámica refractaria especializada. Este material debe ser capaz de soportar temperaturas extremas sin reaccionar con la aleación, y debe ser no conductor para que el campo de inducción caliente la carga metálica en lugar del recipiente.

Gestión del desgasificado

Incluso las materias primas de alta calidad pueden contener gases atrapados. A medida que el metal se funde al vacío, estos gases disueltos se liberan en un proceso llamado desgasificado. Esto es beneficioso para el refinado, pero debe ser gestionado activamente por el sistema de vacío para mantener la presión y la pureza deseadas.

¿Cuándo es necesaria la inducción en el vacío?

Elegir utilizar un vacío es una decisión impulsada enteramente por la calidad y el tipo requeridos del material final.

- Si su enfoque principal es la máxima pureza y rendimiento: Para metales reactivos como el titanio o superaleaciones complejas para uso aeroespacial o médico, VIM es innegociable para prevenir una contaminación catastrófica.

- Si su enfoque principal es la fusión rentable de metales comunes: Para metales estándar como el acero, el hierro o el aluminio donde una oxidación menor es aceptable o se puede gestionar con otros métodos, un horno de inducción atmosférico estándar es la opción más práctica y económica.

En última instancia, el uso de la inducción en el vacío es una elección estratégica donde el objetivo de la pureza absoluta del material justifica la importante inversión en complejidad de equipos y procesos.

Tabla de resumen:

| Aspecto | En aire | En vacío (VIM) |

|---|---|---|

| Proceso de inducción | Funciona normalmente | Funciona idénticamente |

| Objetivo principal | Calentamiento/fusión eficiente | Máxima pureza del material |

| Entorno | Contiene oxígeno/nitrógeno | Ultralimpio, sin contaminantes |

| Ideal para | Metales comunes (acero, hierro) | Aleaciones reactivas (titanio, superaleaciones) |

| Beneficio clave | Rentabilidad | Propiedades mecánicas superiores |

¿Necesita fundir metales reactivos sin contaminación? KINTEK se especializa en sistemas avanzados de fusión por inducción al vacío (VIM) para laboratorios e instalaciones de I+D. Nuestros hornos proporcionan el entorno ultralimpio necesario para producir aleaciones de alta pureza para aplicaciones aeroespaciales, médicas y de alto rendimiento. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones VIM pueden mejorar la pureza de su investigación y producción de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el uso del horno de fusión por inducción? Logre una fusión de metales rápida, limpia y precisa

- ¿Es eficiente el calentamiento por inducción? Logre más del 90% de eficiencia energética con calentamiento interno directo

- ¿Cuáles son las reacciones en un horno de inducción? Dominando el control metalúrgico para su fusión

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Es más eficiente el calentamiento por inducción? Consiga un calor rápido, preciso y de ahorro energético

- ¿Cuál es la función de un horno de Fusión por Inducción al Vacío (VIM) en la preparación de acero FeCrAl? Garantizar la máxima pureza de la aleación

- ¿Cuáles son las aplicaciones industriales del calentamiento por inducción? Mejore la calidad y la eficiencia en el procesamiento de metales

- ¿En qué se diferencia el calentamiento convencional del calentamiento por inducción? Calor directo vs. indirecto explicado