Para producir grafeno de gran superficie y alta calidad adecuado para aplicaciones electrónicas y comerciales, la Deposición Química de Vapor (CVD) es ampliamente considerada el mejor y más prometedor método de síntesis. Implica el crecimiento de una fina película de grafeno sobre un sustrato de catalizador metálico, un proceso que combina de forma única la escalabilidad con una excelente calidad del material.

El "mejor" método para sintetizar grafeno no es una respuesta única, sino una elección estratégica basada en su objetivo. Si bien la Deposición Química de Vapor (CVD) ofrece el equilibrio principal entre calidad y escala para uso industrial, otros métodos como la exfoliación son superiores para escenarios específicos de investigación o producción a granel.

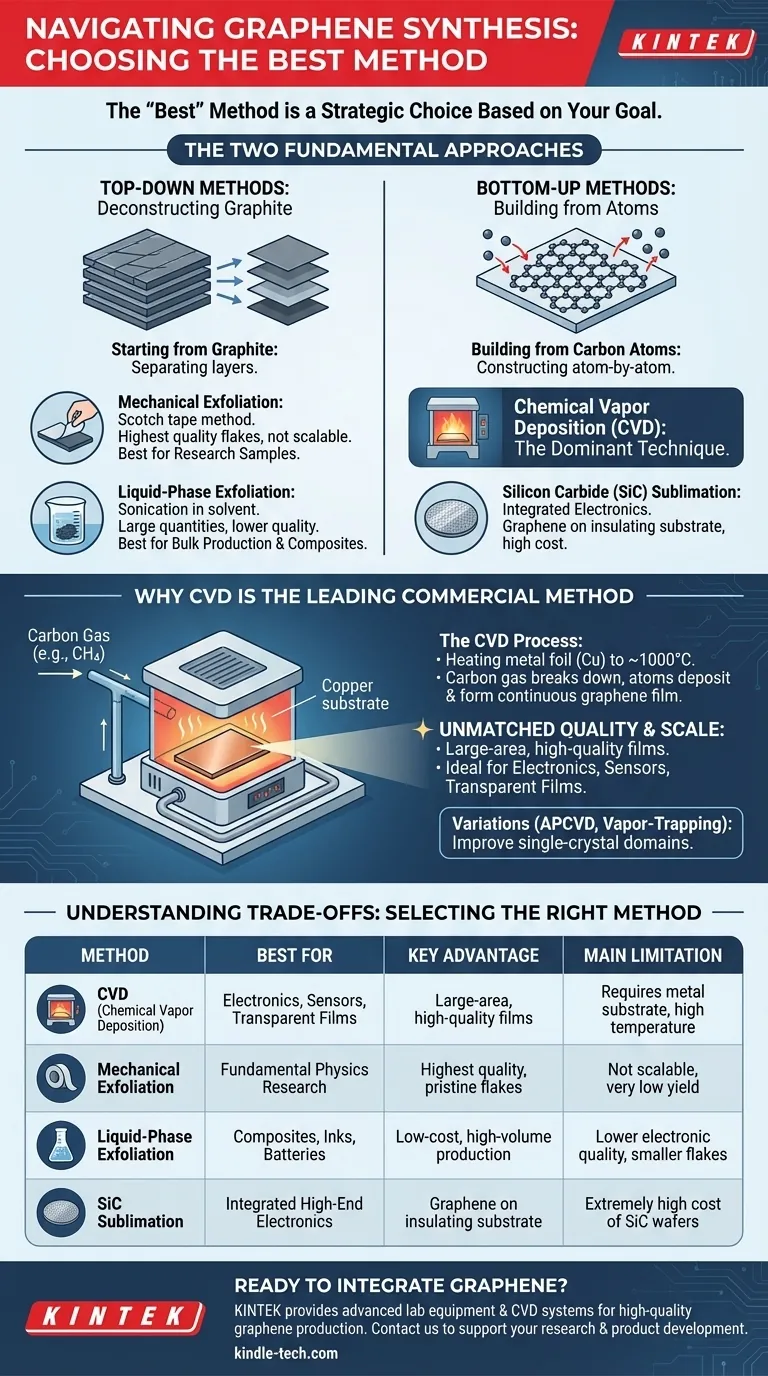

Los dos enfoques fundamentales para la síntesis de grafeno

Comprender la producción de grafeno comienza con el reconocimiento de las dos estrategias principales. Cada enfoque parte de un punto diferente y es adecuado para diferentes objetivos finales.

Métodos "Top-Down": Partiendo del grafito

Este enfoque implica tomar grafito a granel —esencialmente una pila de innumerables capas de grafeno— y separarlo en láminas individuales o de pocas capas. Es un proceso de deconstrucción.

El ejemplo más famoso es la exfoliación mecánica, el método original de la "cinta adhesiva" utilizado para aislar el grafeno por primera vez. Produce escamas de muy alta calidad, pero no es escalable.

Otro método clave es la exfoliación en fase líquida, donde el grafito se somete a sonicación en un líquido para romperlo. Esto puede producir grandes cantidades de escamas de grafeno, pero la calidad es generalmente inferior.

Métodos "Bottom-Up": Construyendo a partir de átomos de carbono

Este enfoque construye grafeno átomo por átomo sobre un sustrato adecuado. Es un proceso de creación, que ofrece un control preciso sobre el material final.

La Deposición Química de Vapor (CVD) es la técnica "bottom-up" dominante. Otros métodos en esta categoría incluyen la sublimación de carburo de silicio (SiC) y la descarga de arco, pero la CVD ha surgido como líder para la mayoría de las aplicaciones prácticas.

Por qué la Deposición Química de Vapor (CVD) es el método líder

La CVD se ha convertido en el enfoque más común y celebrado porque resuelve de forma única el doble desafío de lograr alta calidad y gran superficie, lo cual es esencial para la viabilidad comercial.

El proceso de CVD explicado

En un proceso de CVD típico, un sustrato de lámina metálica, más comúnmente cobre (Cu), se calienta a una temperatura alta (alrededor de 1000°C) dentro de un horno.

Luego se introduce un gas que contiene carbono, como el metano (CH4). La alta temperatura descompone el gas, y los átomos de carbono se depositan sobre la superficie de la lámina metálica, organizándose en la característica red hexagonal de una sola capa de grafeno.

Calidad y escala inigualables

La principal ventaja de la CVD es su capacidad para crecer una película continua de grafeno de una sola capa sobre grandes áreas, actualmente hasta dimensiones de oblea.

Esta combinación de cobertura de gran superficie y alta calidad electrónica hace que el grafeno cultivado por CVD sea el candidato ideal para aplicaciones en películas conductoras transparentes, transistores, sensores y otros dispositivos electrónicos avanzados.

Variaciones para necesidades específicas

Los investigadores han desarrollado técnicas de CVD especializadas para mejorar aún más la calidad. Métodos como la CVD a presión atmosférica (APCVD) y el método de atrapamiento de vapor están diseñados para crecer dominios de grafeno monocristalino más grandes, minimizando los defectos que pueden ocurrir en los límites entre cristales.

Comprendiendo las compensaciones: Cuando otros métodos son "mejores"

Aunque la CVD es líder para aplicaciones de alta tecnología, su dominio no es absoluto. El "mejor" método siempre es relativo a los requisitos específicos del proyecto, especialmente en cuanto a costo, escala y calidad aceptable.

Exfoliación mecánica: Para muestras de investigación prístinas

Para la investigación de física fundamental, a menudo se requiere una sola escama de grafeno estructuralmente perfecta. La exfoliación mecánica sigue siendo el estándar de oro para producir estas muestras prístinas.

La desventaja es que es un proceso puramente manual, de bajo rendimiento y completamente inadecuado para cualquier forma de producción en masa.

Exfoliación en fase líquida: Para producción a granel y compuestos

Cuando el objetivo principal es producir un gran volumen de grafeno a bajo costo, la exfoliación en fase líquida es la opción superior. El resultado es típicamente una dispersión de escamas de grafeno en un solvente.

Este material no es adecuado para electrónica de alta gama debido a los tamaños de escama más pequeños y más defectos. Sin embargo, es ideal para aplicaciones como tintas conductoras, compuestos de polímeros, recubrimientos y aditivos para baterías, donde las propiedades a granel son más importantes que la estructura atómica prístina.

Sublimación de carburo de silicio (SiC): Para electrónica integrada de alta gama

Este método implica calentar una oblea de carburo de silicio a temperaturas muy altas, lo que hace que los átomos de silicio se sublimen (se conviertan en gas) de la superficie, dejando una capa de átomos de carbono que forman grafeno.

Su principal ventaja es que el grafeno se cultiva directamente sobre un sustrato aislante, lo que puede simplificar la fabricación de dispositivos. La principal desventaja es el costo extremadamente alto de las obleas de SiC, lo que limita su uso a aplicaciones especializadas de alto rendimiento.

Selección del método adecuado para su aplicación

Su elección del método de síntesis debe guiarse por su objetivo final. No existe un único método "mejor", solo el más apropiado para las limitaciones de calidad, escala y costo de su aplicación.

- Si su enfoque principal es la electrónica de alto rendimiento: La Deposición Química de Vapor (CVD) es la elección clara por su equilibrio entre cobertura de gran superficie y excelente calidad electrónica.

- Si su enfoque principal es la investigación científica fundamental: La exfoliación mecánica sigue siendo el mejor método para obtener las escamas de grafeno más prístinas y libres de defectos.

- Si su enfoque principal es la producción en masa para compuestos o tintas: La exfoliación en fase líquida proporciona la ruta más escalable y rentable para producir grandes cantidades de grafeno.

Comprender estas compensaciones fundamentales le permite seleccionar no solo un método, sino la estrategia correcta para su objetivo específico.

Tabla resumen:

| Método | Mejor para | Ventaja clave | Limitación principal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Electrónica, Sensores, Películas Transparentes | Películas de gran superficie y alta calidad | Requiere sustrato metálico, alta temperatura |

| Exfoliación Mecánica | Investigación de Física Fundamental | La más alta calidad, escamas prístinas | No escalable, muy bajo rendimiento |

| Exfoliación en Fase Líquida | Compuestos, Tintas, Baterías | Producción de bajo costo y alto volumen | Menor calidad electrónica, escamas más pequeñas |

| Sublimación de Carburo de Silicio (SiC) | Electrónica Integrada de Alto Rendimiento | Grafeno sobre sustrato aislante | Costo extremadamente alto de las obleas de SiC |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos?

El método de síntesis adecuado es solo el comienzo. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado, incluidos sistemas CVD y consumibles, necesarios para producir con éxito grafeno de alta calidad para su aplicación específica, ya sea para electrónica de vanguardia, materiales compuestos o investigación fundamental.

Deje que nuestros expertos le ayuden a construir un flujo de trabajo de síntesis fiable y eficiente. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede apoyar la innovación de su laboratorio en tecnología de grafeno.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Blanks para matrices de trefilado de diamante CVD para aplicaciones de precisión

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación