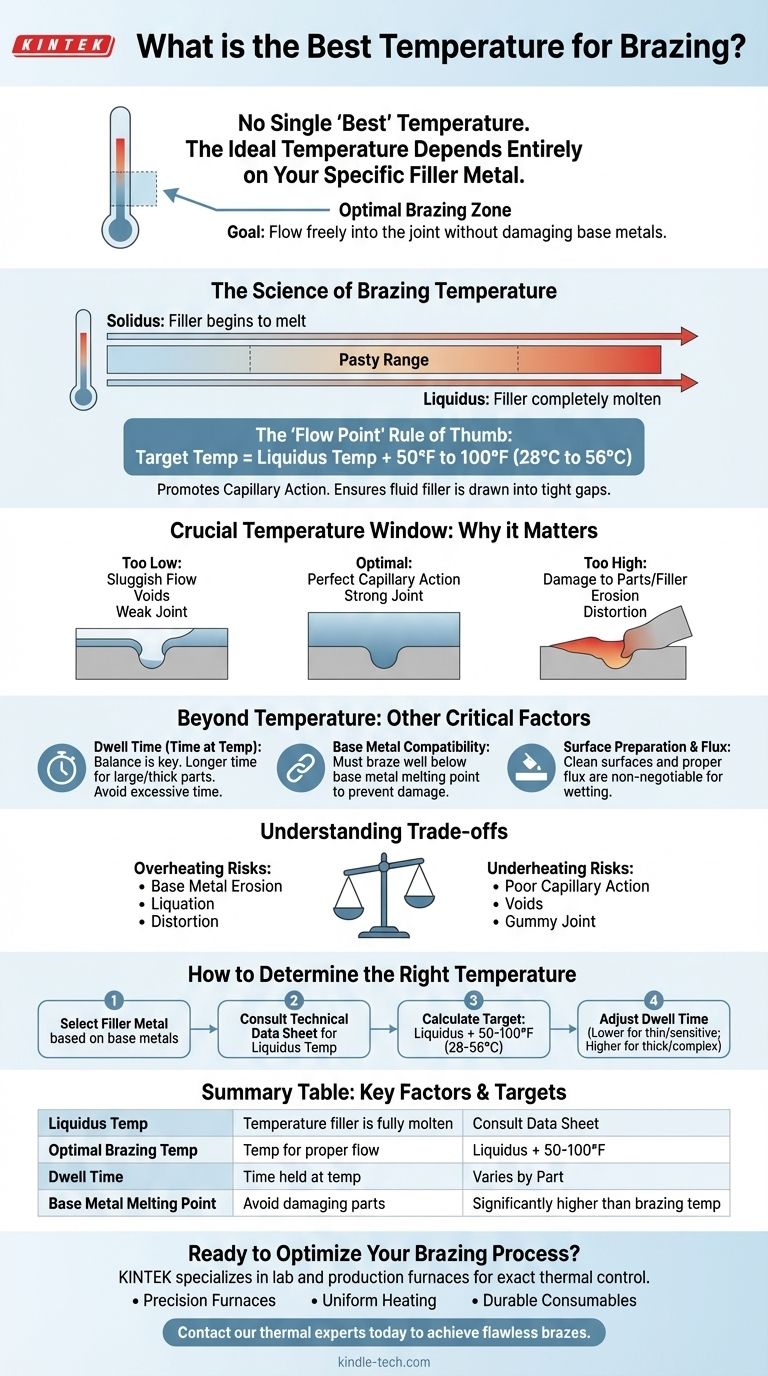

La respuesta corta es que no existe una única "mejor" temperatura para la soldadura fuerte. La temperatura ideal está determinada enteramente por el metal de aporte específico que se esté utilizando. Configurar su equipo a una temperatura genérica sin considerar la aleación de aporte es el camino más común hacia una unión fallida.

El principio fundamental de la soldadura fuerte es calentar el conjunto a una temperatura ligeramente superior al punto en el que el metal de aporte se vuelve completamente líquido (su temperatura de liquidus). Esto asegura que el aporte fluya libremente hacia la unión por acción capilar sin dañar los metales base que se unen.

La ciencia de la temperatura de la soldadura fuerte

Para lograr una soldadura fuerte exitosa, debe comprender las propiedades del metal de aporte elegido. La hoja de datos técnicos del fabricante es su recurso más crítico, ya que especifica las temperaturas con las que debe trabajar.

Solidus vs. Liquidus: Las temperaturas críticas

Cada metal de aporte para soldadura fuerte tiene dos puntos de temperatura clave:

- Solidus: La temperatura a la que la aleación de aporte comienza a fundirse.

- Liquidus: La temperatura a la que la aleación de aporte está completamente fundida.

Para algunas aleaciones, como las aleaciones eutécticas, las temperaturas de solidus y liquidus son las mismas. Para la mayoría, existe un rango "pastoso" o "fangoso" entre ambas.

La regla general del "punto de fluidez"

La temperatura adecuada para la soldadura fuerte no es el punto de fusión, sino una temperatura por encima de este. Esto asegura que el aporte sea lo suficientemente fluido como para ser arrastrado a los pequeños huecos de la unión.

Como regla universalmente aceptada, la temperatura objetivo de la soldadura fuerte debe establecerse entre 50°F y 100°F (28°C y 56°C) por encima de la temperatura de liquidus del metal de aporte.

Por qué esta ventana de temperatura es crucial

Esta ventana específica es esencial para promover la acción capilar, la fuerza que arrastra el aporte fundido hacia la unión.

Si la temperatura es demasiado baja (por debajo de esta ventana), el aporte será lento y no fluirá completamente, lo que resultará en huecos y una unión débil. Si es demasiado alta, corre el riesgo de dañar las piezas o el propio aporte.

Más allá de la temperatura: Los otros factores críticos

Alcanzar la temperatura adecuada es necesario, pero no suficiente. Una soldadura fuerte exitosa depende de un equilibrio de varios parámetros interconectados.

Tiempo de permanencia: La segunda mitad de la ecuación

El equilibrio entre tiempo y temperatura es crítico. El tiempo de permanencia es la cantidad de tiempo que el conjunto se mantiene a la temperatura objetivo de soldadura fuerte.

Un tiempo de permanencia más prolongado puede ayudar a asegurar que una pieza grande o gruesa se caliente uniformemente y permite que el aporte penetre completamente en la unión. Sin embargo, un tiempo excesivo a temperatura puede ser tan dañino como un calor excesivo.

Compatibilidad del metal base

Una regla fundamental de la soldadura fuerte es que el proceso debe ocurrir muy por debajo del punto de fusión de los metales base que se están uniendo.

La temperatura de soldadura fuerte elegida no debe distorsionar, debilitar o dañar de otro modo los materiales base. Esta es una razón principal para elegir la soldadura fuerte sobre la soldadura por fusión para ciertas aplicaciones.

El papel de la preparación de la superficie y el fundente

Incluso con un control perfecto de la temperatura, una soldadura fuerte fallará si las superficies no están limpias. Los óxidos, aceites y suciedad impiden que el metal de aporte humedezca la superficie y fluya hacia la unión.

Una limpieza adecuada y el uso correcto de fundente para soldadura fuerte (o una atmósfera controlada) para evitar la reoxidación durante el calentamiento son requisitos previos innegociables para una buena unión.

Comprendiendo las compensaciones

Elegir los parámetros de soldadura fuerte siempre implica equilibrar factores contrapuestos. Comprender estas compensaciones es la marca de un verdadero experto.

El riesgo de sobrecalentamiento

Calentar el conjunto demasiado por encima de la temperatura de liquidus del aporte o durante demasiado tiempo puede causar varios problemas:

- Erosión del metal base: El aporte fundido puede comenzar a disolver el metal base, debilitando la unión.

- Licuación: En algunas aleaciones, los componentes de menor punto de fusión pueden fluir mientras otras partes permanecen sólidas, cambiando la composición química del aporte.

- Distorsión: El calor excesivo puede hacer que las piezas delgadas se deformen.

El problema del calentamiento insuficiente

No alcanzar la temperatura de punto de fluidez adecuada es un error más común y conduce a un fallo inmediato.

- Poca acción capilar: El aporte será demasiado viscoso para ser arrastrado a la unión.

- Vacíos y llenado incompleto: La unión tendrá huecos, comprometiendo gravemente su resistencia.

- Una unión "gomosa": El aporte puede agruparse en la entrada de la unión sin penetrarla.

Cómo determinar la temperatura adecuada para su proyecto

Siga este proceso para asegurarse de que está utilizando la temperatura correcta en todo momento. Primero, seleccione su metal de aporte basándose en los metales base que va a unir. Luego, consulte la hoja de datos técnicos de ese aporte para encontrar su temperatura de liquidus.

- Si su enfoque principal es una unión estándar y fuerte: Establezca la temperatura de su proceso entre 50 y 100°F (28-56°C) por encima de la temperatura de liquidus especificada del metal de aporte.

- Si está trabajando con materiales delgados o sensibles al calor: Apunte al extremo inferior de ese rango (por ejemplo, liquidus + 50°F) y minimice su tiempo de permanencia para evitar la distorsión de la pieza.

- Si está soldando fuerte piezas gruesas, disímiles o complejas: Es posible que deba usar el extremo superior del rango (por ejemplo, liquidus + 100°F) y un tiempo de permanencia más prolongado para asegurar que todo el conjunto se caliente uniformemente.

Al pasar de pedir un número único a comprender los principios, usted obtiene control sobre todo el proceso de soldadura fuerte.

Tabla resumen:

| Factor clave | Descripción | Rango objetivo |

|---|---|---|

| Temperatura de liquidus | La temperatura a la que el metal de aporte está completamente fundido. | Se encuentra en la hoja de datos técnicos del metal de aporte. |

| Temperatura óptima de soldadura fuerte | La temperatura para configurar su horno para un flujo adecuado. | Liquidus + 50°F a 100°F (28°C a 56°C) |

| Tiempo de permanencia | Tiempo mantenido a la temperatura de soldadura fuerte. | Varía según el tamaño y la complejidad de la pieza. |

| Punto de fusión del metal base | Crítico para evitar dañar las piezas que se unen. | Debe ser significativamente más alto que la temperatura de soldadura fuerte. |

¿Listo para optimizar su proceso de soldadura fuerte?

Elegir la temperatura adecuada es solo el comienzo. La soldadura fuerte consistente y de alta calidad requiere equipos fiables y precisos. KINTEK se especializa en hornos de laboratorio y producción diseñados para un control térmico exacto, asegurando que sus operaciones de soldadura fuerte sean repetibles y exitosas.

Proporcionamos las herramientas para la perfección:

- Hornos de precisión: Alcance y mantenga las temperaturas exactas que sus metales de aporte requieren.

- Calentamiento uniforme: Elimine los puntos fríos que conducen a uniones débiles.

- Consumibles duraderos: Accesorios y aislamiento de alta calidad para proteger su inversión.

Deje de adivinar y empiece a lograr soldaduras fuertes impecables. Contacte hoy mismo a nuestros expertos térmicos para encontrar la solución de horno perfecta para sus necesidades de laboratorio o producción.

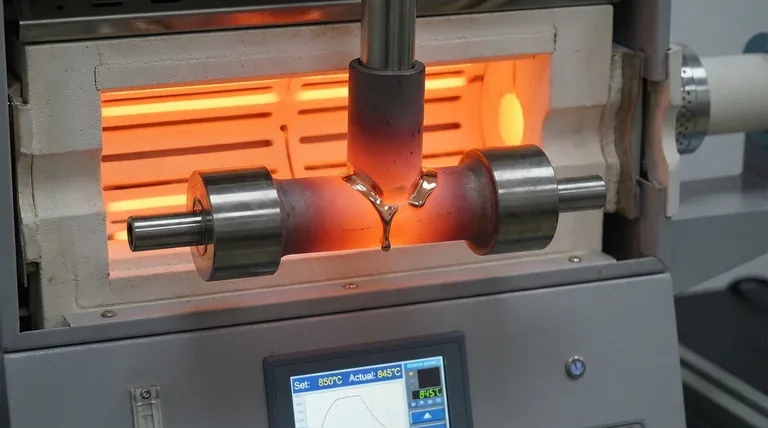

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿Cómo funciona el proceso de centrifugación? Desbloquee la separación rápida para su laboratorio

- ¿Qué es la identificación de diamantes? La guía definitiva para verificar diamantes naturales frente a los creados en laboratorio

- ¿Cuáles son algunas características adicionales útiles en los congeladores de ultra baja temperatura? Asegure la integridad de la muestra con mitigación avanzada de riesgos

- ¿Por qué recubrimiento de carbono para SEM? Obtenga un análisis elemental preciso con recubrimiento de carbono

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Cuáles son los diversos procesos de sinterización? Una guía para las técnicas de fase sólida vs. líquida y presión

- ¿Cuáles son los peligros del KBr? Evite errores de procedimiento que arruinen los resultados de su laboratorio

- ¿Cuál es la aplicación industrial del grafito como lubricante? Una guía para soluciones de calor y presión extremos