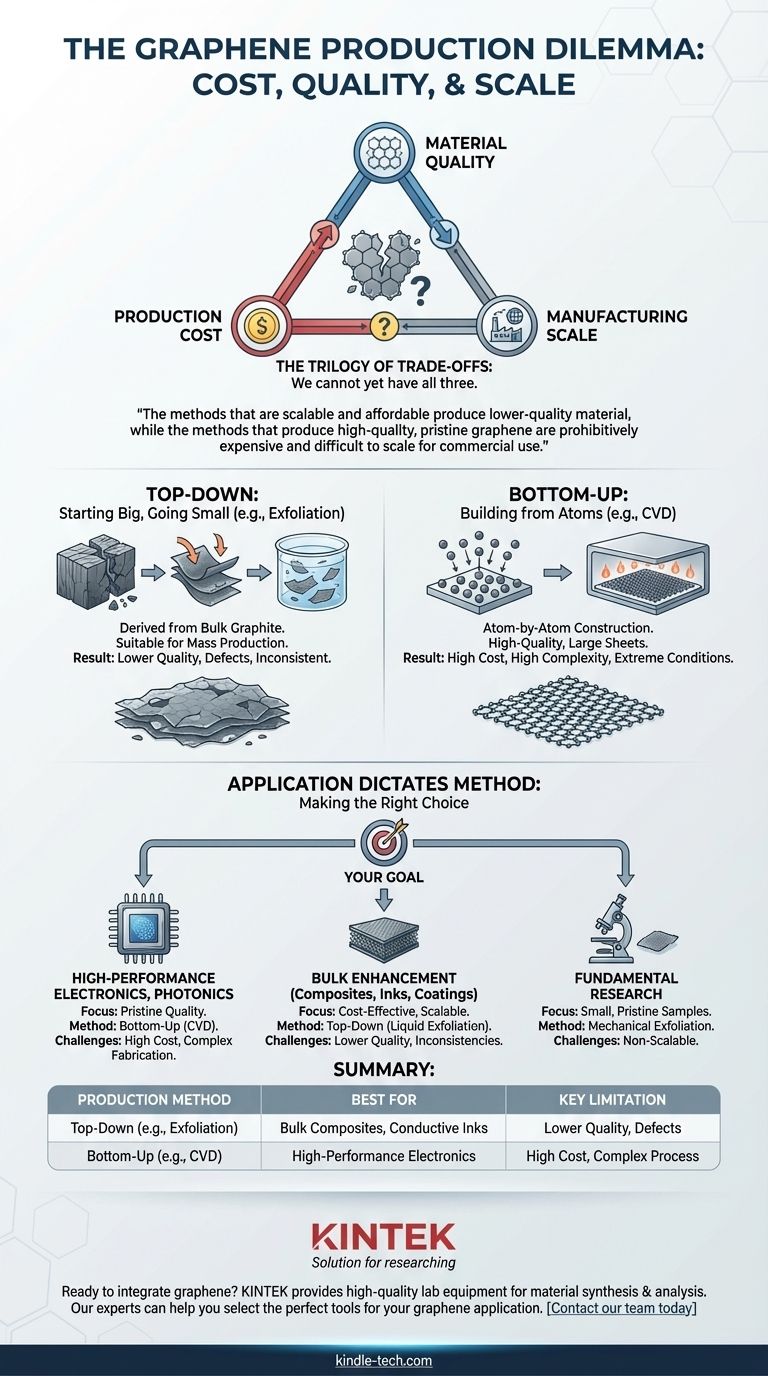

El mayor obstáculo para producir grafeno no es un problema único, sino un conflicto fundamental entre tres objetivos contrapuestos: costo de producción, calidad del material y escala de fabricación. Los métodos actuales obligan a una compensación, lo que significa que aún no podemos producir grafeno de alta calidad de forma económica y a gran escala.

El desafío central en la producción de grafeno es un dilema persistente: los métodos que son escalables y asequibles producen material de menor calidad, mientras que los métodos que producen grafeno prístino y de alta calidad son prohibitivamente caros y difíciles de escalar para uso comercial.

Las dos vías de producción de grafeno

Para comprender el obstáculo de la producción, primero debe entender los dos enfoques fundamentalmente diferentes para fabricar grafeno: empezar grande y reducir ("de arriba hacia abajo"), o empezar pequeño y construir ("de abajo hacia arriba").

De arriba hacia abajo: Obtención de grafeno a partir de grafito

Este enfoque comienza con grafito a granel —el mismo material que se encuentra en los lápices— y lo separa en capas individuales de grafeno.

El ejemplo más famoso es la exfoliación mecánica, el "método de la cinta adhesiva", que separa las capas. Aunque produce grafeno de una calidad excepcionalmente alta para la investigación de laboratorio, es completamente inescalable.

Un método de arriba hacia abajo más viable comercialmente es la exfoliación en fase líquida. Este proceso utiliza fuerza química o mecánica en un líquido para romper el grafito en escamas de grafeno. Es adecuado para la producción en masa, pero da como resultado un producto con defectos significativos y calidad inconsistente, lo que limita su rendimiento eléctrico.

De abajo hacia arriba: Construcción de grafeno a partir de átomos

Este enfoque construye una lámina de grafeno átomo por átomo sobre un material sustrato.

La técnica de abajo hacia arriba más prometedora es la Deposición Química de Vapor (CVD). En este proceso, se introduce un gas que contiene carbono en una cámara de alta temperatura, donde se descompone sobre un sustrato metálico (como una lámina de cobre), formando una capa continua de grafeno de alta calidad.

El desafío central: El dilema de calidad vs. escala

Cada vía de producción presenta su propio conjunto de obstáculos significativos, y actualmente inevitables, que crean el conflicto central.

El problema con la escala (de arriba hacia abajo)

El problema principal con los métodos escalables de arriba hacia abajo, como la exfoliación líquida, es el control de calidad. El material resultante es a menudo una mezcla de escamas de grafeno de una sola capa, de pocas capas y de múltiples capas con defectos estructurales.

Esta calidad inconsistente hace que el material no sea adecuado para aplicaciones de alto rendimiento como la electrónica avanzada, que exige la estructura prístina e impecable de una sola capa atómica.

El problema con el costo y la complejidad (de abajo hacia arriba)

Aunque la CVD puede producir grandes láminas de grafeno de alta calidad, se enfrenta a inmensos obstáculos en cuanto a costo y complejidad.

El proceso requiere condiciones físicas extremas, incluyendo altas temperaturas (800–1050 °C) y ambientes de vacío de baja presión. Esto requiere equipos especializados y costosos y consume una cantidad significativa de energía, lo que eleva los costos.

Además, el grafeno cultivado mediante CVD debe transferirse cuidadosamente de su sustrato de crecimiento a un sustrato final y utilizable. Este delicado proceso de transferencia es una fuente importante de defectos, arrugas y contaminación que pueden degradar las propiedades excepcionales del material.

Comprender las compensaciones

Navegar por el mundo del grafeno requiere una comprensión pragmática de sus limitaciones y los matices de lo que se ofrece.

"Grafeno" no siempre es grafeno

Un punto crítico a entender es que gran parte del material a granel comercializado como "grafeno" es en realidad óxido de grafeno o nanoplaquetas de grafeno derivadas de métodos de arriba hacia abajo.

Aunque son útiles para aplicaciones como el refuerzo de compuestos o la creación de tintas conductoras, estos materiales no poseen las propiedades electrónicas y mecánicas revolucionarias de las láminas de grafeno prístinas de una sola capa producidas en laboratorios.

La aplicación dicta el método

No existe un único método "mejor" para producir grafeno; solo existe el mejor método para una aplicación específica.

El material de bajo costo y menor calidad de la exfoliación es perfectamente adecuado —y económicamente sensato— para mejorar polímeros o concreto. Por el contrario, intentar construir un transistor de alta velocidad con este material sería imposible.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación determinarán qué compensaciones de producción son aceptables.

- Si su enfoque principal es la electrónica o la fotónica de alto rendimiento: Debe usar material de alta calidad de un método de abajo hacia arriba como la CVD y estar preparado para altos costos y complejos desafíos de fabricación.

- Si su enfoque principal es la mejora de materiales a granel (por ejemplo, compuestos, recubrimientos, tintas): La exfoliación en fase líquida de arriba hacia abajo ofrece la vía más rentable y escalable, siempre que pueda tolerar inconsistencias en la calidad.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo una forma sencilla y eficaz de obtener pequeñas cantidades de grafeno prístino para su estudio.

Aprovechar con éxito el grafeno depende menos de esperar un método de producción perfecto y más de comprender qué método actual se alinea mejor con sus objetivos técnicos y comerciales.

Tabla resumen:

| Método de producción | Mejor para | Limitación clave |

|---|---|---|

| De arriba hacia abajo (ej. Exfoliación) | Compuestos a granel, tintas conductoras | Menor calidad, defectos |

| De abajo hacia arriba (ej. CVD) | Electrónica de alto rendimiento | Alto costo, proceso complejo |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos de laboratorio de alta calidad, incluyendo sistemas para la síntesis y el análisis de materiales. Nuestros expertos pueden ayudarle a seleccionar las herramientas perfectas para su aplicación de grafeno, ya sea que se centre en la calidad a escala de investigación o en la eficiencia a escala de producción. Contacte a nuestro equipo hoy para discutir sus necesidades específicas y cómo podemos apoyar sus objetivos de innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es un blanco de pulverización catódica? El plano para recubrimientos de película delgada de alto rendimiento

- ¿Qué es la cobertura de escalón en la deposición de películas y cómo se calcula? Domine la uniformidad para sustratos complejos

- ¿Qué es un semiconductor de película delgada? Desbloquee la electrónica flexible de gran superficie

- ¿Por qué necesitamos recubrimientos ópticos? Para controlar la luz y mejorar el rendimiento óptico

- ¿Son los nanotubos de carbono ecológicos? Una visión del ciclo de vida de su impacto ambiental

- ¿Cómo se fabrican los blancos de pulverización catódica? Logrando alta pureza y densidad para películas delgadas superiores

- ¿Cuál es la temperatura de crecimiento del grafeno? Optimice su proceso CVD para películas de alta calidad

- ¿Cuáles son las aplicaciones de los polímeros de película delgada? Desbloqueando un rendimiento electrónico y óptico avanzado