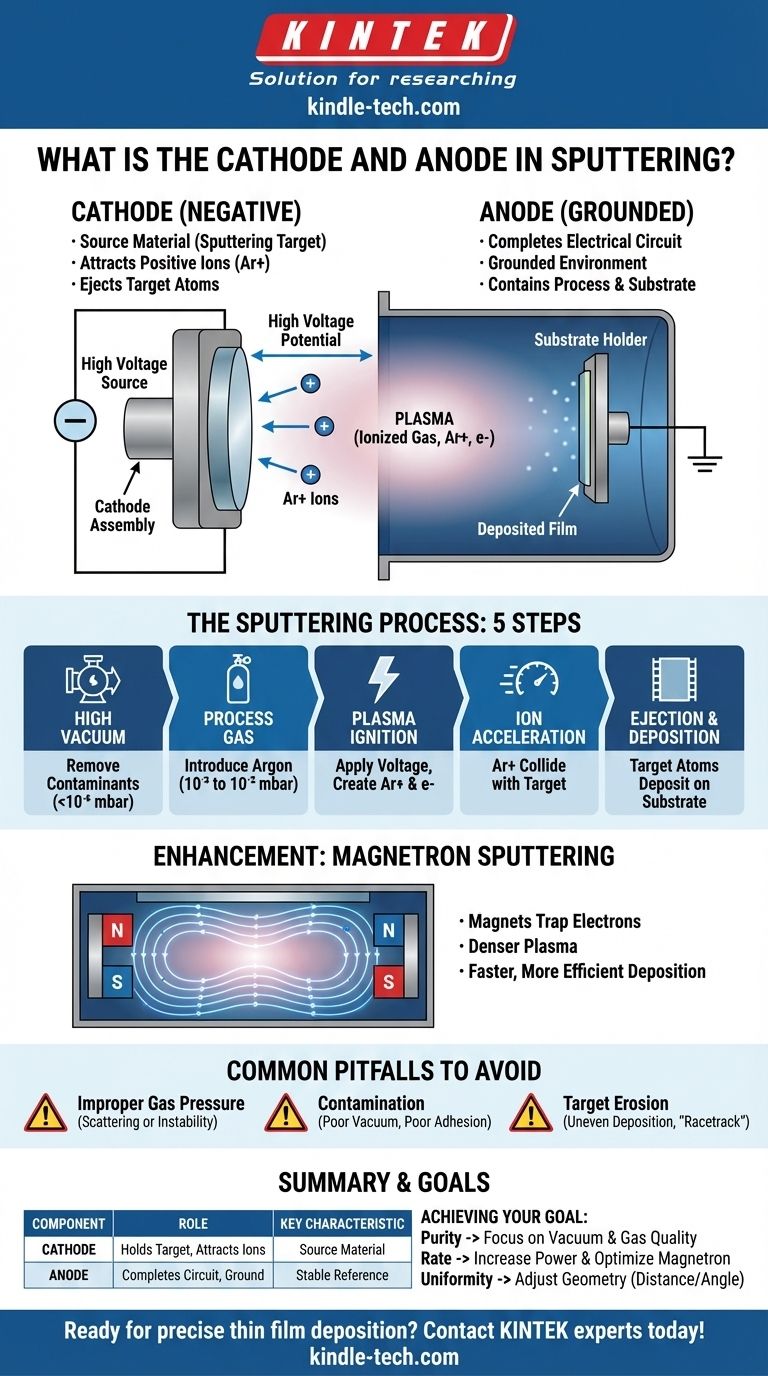

En el sputtering, el cátodo es el electrodo cargado negativamente que contiene el material fuente que se pretende depositar, conocido como el blanco de sputtering. El ánodo es el electrodo cargado positivamente o conectado a tierra, que suele ser la propia cámara de vacío, que completa el circuito eléctrico y contiene el proceso.

El principio central es sencillo: una gran diferencia de voltaje entre el cátodo (el blanco) y el ánodo (la cámara) crea un campo eléctrico que ioniza un gas hasta convertirlo en plasma. Este plasma se utiliza luego para bombardear y expulsar átomos del blanco, depositándolos como una película delgada sobre un sustrato.

Los roles fundamentales del ánodo y el cátodo

Para comprender el sputtering, debe ver el ánodo y el cátodo no solo como terminales eléctricos, sino como componentes funcionales con roles físicos distintos.

El cátodo como material fuente

El propósito principal del cátodo es servir como fuente del material de recubrimiento. Su superficie expuesta es el blanco de sputtering.

Se aplica un gran voltaje negativo al cátodo. Esta carga negativa es esencial para atraer los iones de gas cargados positivamente que finalmente expulsarán los átomos del blanco.

El ánodo como entorno conectado a tierra

En la mayoría de los sistemas de sputtering, el ánodo no es un componente separado y distinto. Toda la cámara de vacío metálica, junto con el soporte del sustrato, se conecta a tierra eléctrica.

Este diseño inteligente convierte la cámara en el ánodo. Actúa como ruta de retorno para el circuito eléctrico y proporciona una referencia estable y conectada a tierra para el alto voltaje negativo del cátodo.

Creación del campo eléctrico

El importante potencial de voltaje entre el cátodo cargado negativamente y el ánodo conectado a tierra crea un potente campo eléctrico dentro de la cámara. Este campo es el motor que impulsa todo el proceso de sputtering.

Cómo el sputtering utiliza la configuración cátodo-ánodo

La configuración eléctrica es la base, pero el proceso en sí implica varios pasos precisos que aprovechan esta disposición.

Paso 1: Creación de un alto vacío

Primero, la cámara se bombea hasta alcanzar un alto vacío, a menudo por debajo de 10⁻⁶ mbar. Este paso crucial elimina los gases residuales como el oxígeno y el vapor de agua, que de otro modo contaminarían la película delgada.

Paso 2: Introducción del gas de proceso

Luego se introduce un gas inerte, el más común es el Argón (Ar), en la cámara. La presión se eleva cuidadosamente hasta una baja presión de trabajo, generalmente en el rango de 10⁻³ a 10⁻² mbar.

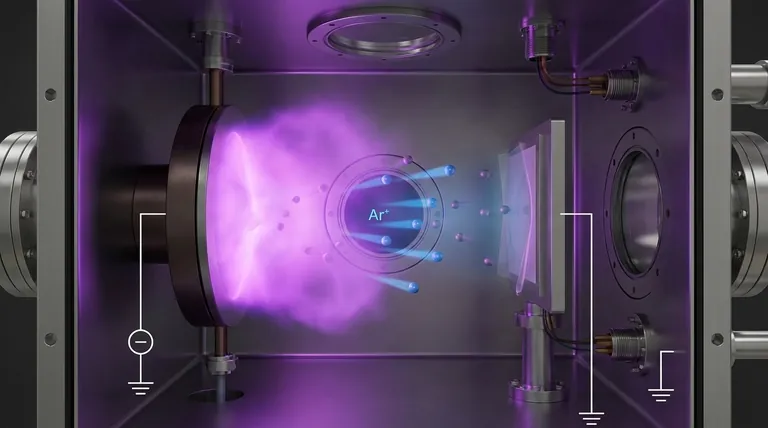

Paso 3: Ignición del plasma

Cuando se aplica el alto voltaje, el campo eléctrico entre el cátodo y el ánodo energiza la cámara. Este campo arranca electrones de los átomos de Argón, creando una mezcla de electrones libres e iones de Argón cargados positivamente (Ar+). Este gas ionizado se conoce como plasma.

Paso 4: Aceleración y colisión de iones

La potente carga negativa del cátodo (el blanco) ejerce una inmensa atracción sobre los iones Ar+ recién formados y cargados positivamente.

Estos iones se aceleran a través de la cámara y colisionan con la superficie del blanco con una fuerza tremenda.

Paso 5: Expulsión y deposición

Cada colisión transfiere energía cinética del ion de Argón al blanco. Esta energía es suficiente para desprender físicamente átomos de la superficie del blanco en un proceso análogo al chorreado de arena subatómico.

Estos átomos expulsados del blanco viajan a través del vacío hasta que aterrizan en el sustrato, formando gradualmente una película delgada uniforme. Esta es la esencia de la deposición física de vapor (PVD).

El papel crítico de los magnetrones

Los sistemas de sputtering modernos casi siempre utilizan imanes detrás del cátodo, una técnica conocida como sputtering por magnetrón.

Atrapar electrones para mejorar el plasma

El campo magnético está configurado para atrapar electrones en una región confinada directamente frente a la superficie del blanco.

Estos electrones atrapados giran alrededor de las líneas del campo magnético, aumentando drásticamente la distancia que recorren. Esto aumenta significativamente la probabilidad de que colisionen e ionizen más átomos de Argón neutros.

El resultado: un plasma más denso y eficiente

Este efecto crea un plasma mucho más denso e intenso precisamente donde más se necesita: justo en el blanco. Esto conduce a una tasa mucho mayor de bombardeo iónico y, en consecuencia, a un proceso de deposición mucho más rápido y eficiente.

Errores comunes a evitar

La relación entre los componentes y los parámetros del proceso es un equilibrio delicado. No comprenderlo puede llevar a resultados deficientes.

Presión de gas inadecuada

La presión de trabajo del gas de proceso es fundamental. Si la presión es demasiado alta, los átomos pulverizados chocarán con los átomos de gas y se dispersarán antes de llegar al sustrato, lo que reducirá la tasa de deposición. Si es demasiado baja, el plasma será inestable o se extinguirá por completo.

Contaminación por un vacío deficiente

Comenzar el proceso antes de alcanzar un vacío base suficientemente alto es un error común. Cualquier aire o humedad residual se incorporará a la película en crecimiento, lo que provocará una mala adhesión, propiedades eléctricas alteradas y una baja calidad general.

Ignorar la erosión del blanco

El proceso de sputtering erosiona inherentemente el material del blanco. Con el tiempo, esta erosión puede volverse desigual, especialmente en sistemas de magnetrón, formando un surco de "pista de carreras". Esta irregularidad puede alterar la uniformidad de la deposición en el sustrato si no se gestiona adecuadamente.

Aplicación a su objetivo

Su objetivo específico determina qué parte del proceso debe controlar con mayor cuidado.

- Si su enfoque principal es la pureza de la película: Su principal preocupación debe ser la calidad del vacío base inicial y la pureza del gas de proceso de Argón.

- Si su enfoque principal es la tasa de deposición: Las palancas clave son la potencia eléctrica aplicada al cátodo y la fuerza y el diseño del conjunto del magnetrón.

- Si su enfoque principal es la uniformidad de la película: La geometría, específicamente la distancia y el ángulo entre el blanco del cátodo y su sustrato, es el factor más crítico a optimizar.

Comprender los roles distintos del cátodo y el ánodo es el primer paso para dominar el control y la precisión que ofrece el proceso de sputtering.

Tabla de resumen:

| Componente | Rol en el Sputtering | Característica clave |

|---|---|---|

| Cátodo | Sostiene el blanco de sputtering; cargado negativamente para atraer iones | Fuente del material de recubrimiento |

| Ánodo | Típicamente la cámara de vacío conectada a tierra; completa el circuito | Proporciona una referencia estable para el campo eléctrico |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? La configuración del cátodo y el ánodo es la base de un proceso de sputtering fiable. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos blancos y sistemas de sputtering, para satisfacer sus objetivos específicos de investigación y producción. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la calidad y la eficiencia de su recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Horno Continuo de Grafización al Vacío de Grafito

- Autoclave de laboratorio horizontal esterilizador de vapor esterilizador de microcomputadora de laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones del método de pulverización catódica (sputtering)? Lograr recubrimientos de película delgada de alto rendimiento

- ¿Cuál es el papel del hidrógeno en el crecimiento del grafeno? Domina el doble papel para películas de alta calidad

- ¿Qué papel juega el alambre de Tántalo (Ta) en HFCVD? Potenciando el Crecimiento de Diamante con Filamentos de Alto Rendimiento

- ¿Qué son los productos CVD? Materiales de alto rendimiento construidos átomo por átomo para una durabilidad superior

- ¿Qué es un blanco de pulverización catódica? El plano para recubrimientos de película delgada de alto rendimiento

- ¿Qué es un ejemplo de recubrimiento antirreflectante? Domina el control de la luz con MgF₂ y recubrimientos multicapa

- ¿Cuáles son las propiedades de los nanomateriales de carbono? Desbloquee el rendimiento de próxima generación en electrónica y materiales

- ¿Qué es el proceso de pulverización catódica (sputtering) en nanotecnología? Una guía para la deposición de películas delgadas a nivel atómico