En su esencia, un recubrimiento de Carbono Tipo Diamante (DLC) está compuesto principalmente por átomos de carbono. Sin embargo, a diferencia del diamante o el grafito, que tienen una estructura cristalina uniforme, el DLC es amorfo, lo que significa que sus átomos carecen de un orden de largo alcance. La mayoría de los recubrimientos DLC comerciales también contienen una cantidad significativa de hidrógeno, que se incorpora durante el proceso de deposición a partir de gases fuente de hidrocarburos.

La clave para entender el DLC es darse cuenta de que no es un material único, sino una familia de recubrimientos de carbono amorfos. Sus propiedades no se definen simplemente por sus elementos (carbono e hidrógeno), sino por la proporción de enlaces tipo diamante y tipo grafito entre sus átomos de carbono.

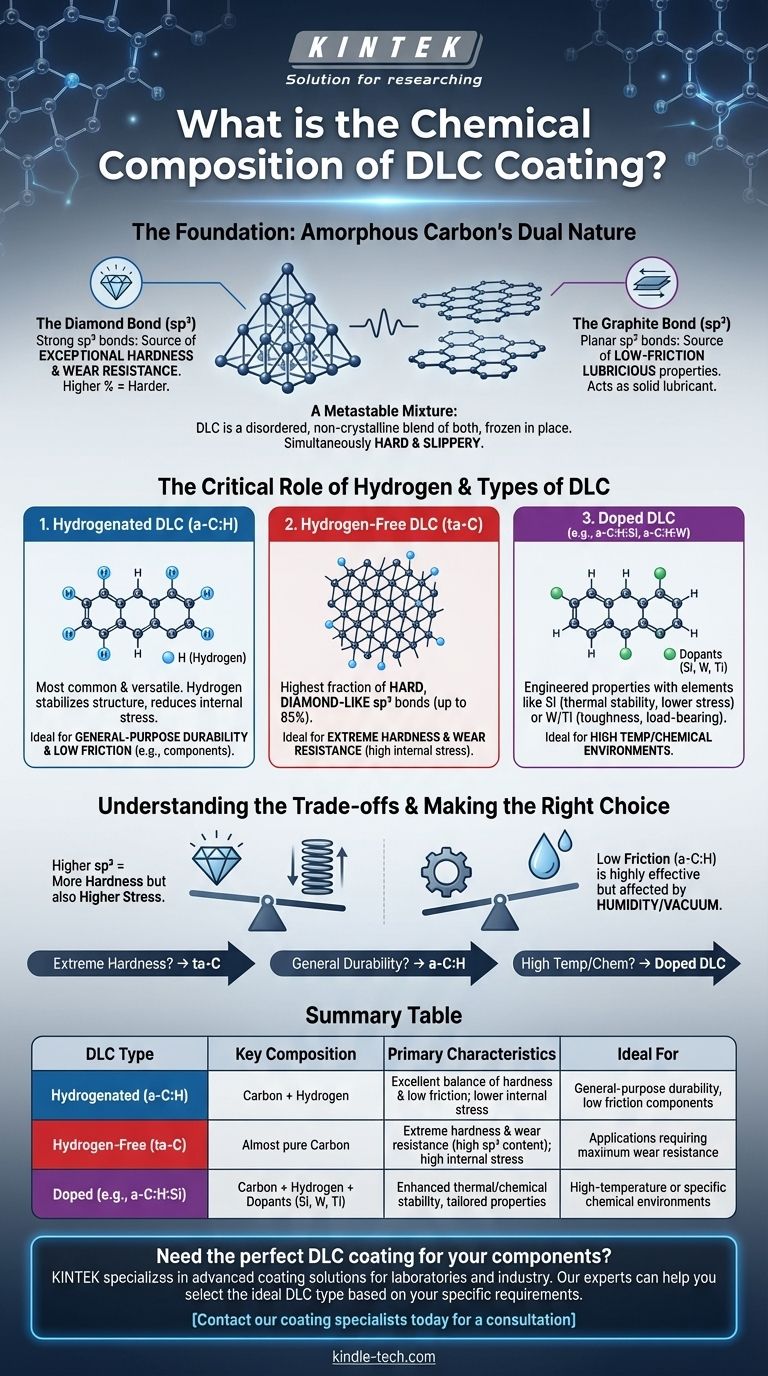

La Base: La Naturaleza Dual del Carbono Amorfo

La combinación única de propiedades que se encuentran en el DLC —alta dureza y baja fricción— se origina en la mezcla de dos tipos diferentes de enlaces atómicos que el carbono puede formar.

El Enlace Diamante (sp³)

Este es el mismo tipo de enlace que se encuentra en el diamante natural. Crea una fuerte red tetraédrica tridimensional.

En una película de DLC, los enlaces sp³ son la fuente de su excepcional dureza y resistencia al desgaste. Un mayor porcentaje de enlaces sp³ resulta en un recubrimiento más duro.

El Enlace Grafito (sp²)

Este es el tipo de enlace que se encuentra en el grafito. Forma láminas planas y hexagonales que son fuertes en su plano pero se deslizan fácilmente unas sobre otras.

Los enlaces sp² son la fuente de las propiedades de baja fricción y lubricidad del DLC. Estas regiones grafíticas actúan como un lubricante sólido en la superficie del recubrimiento.

Una Mezcla Metaestable

La característica definitoria del DLC es que es una mezcla metaestable y no cristalina de átomos de carbono con enlaces sp³ y sp². El proceso de fabricación congela esta estructura atómica desordenada, creando un material que es simultáneamente duro como el diamante y resbaladizo como el grafito.

El Papel Crítico del Hidrógeno

El gas hidrocarburo fuente utilizado en muchos procesos de deposición significa que el hidrógeno es a menudo un componente clave del recubrimiento final, creando lo que se conoce como carbono amorfo hidrogenado (a-C:H).

DLC Hidrogenado (a-C:H)

Esta es la forma más común y versátil de DLC. Durante la deposición, los átomos de hidrógeno se unen a la red de carbono.

Este proceso estabiliza la estructura al terminar los enlaces "colgantes", lo que reduce la tensión compresiva interna. Esto hace que el recubrimiento sea más flexible y permite aplicarlo en capas más gruesas sin delaminación, lo que lo hace ideal para una amplia gama de componentes.

DLC Sin Hidrógeno (ta-C)

También es posible crear DLC prácticamente sin hidrógeno, conocido como carbono amorfo tetraédrico (ta-C).

Estos recubrimientos tienen una fracción mucho mayor de enlaces sp³ duros, tipo diamante (hasta un 85%). Esto los convierte en uno de los tipos de DLC más duros y resistentes al desgaste, acercándose a las propiedades del diamante puro.

Comprendiendo las Compensaciones

La composición específica y la estructura de enlace de una película de DLC crean una serie de compensaciones de rendimiento que son fundamentales para comprender en cualquier aplicación.

Dureza vs. Tensión Interna

Un mayor contenido de sp³, especialmente en películas sin hidrógeno (ta-C), produce una dureza extrema. Sin embargo, también genera una tensión compresiva interna muy alta, lo que puede hacer que el recubrimiento sea quebradizo y limitar su adhesión o espesor máximo. Las películas hidrogenadas (a-C:H) sacrifican algo de dureza por una menor tensión y una mejor adhesión.

Fricción vs. Entorno

La baja fricción de los recubrimientos a-C:H es altamente efectiva, pero puede verse influenciada por el entorno operativo, particularmente la humedad. El contenido grafítico (sp²) que proporciona lubricidad interactúa con la humedad atmosférica. En un vacío o un ambiente muy seco, su coeficiente de fricción puede aumentar.

Adición de Otros Elementos (Dopaje)

Para diseñar aún más las propiedades, el DLC puede ser "dopado" con otros elementos. Por ejemplo, la adición de silicio (Si) puede aumentar la estabilidad térmica y reducir la tensión interna, mientras que la adición de metales como el tungsteno (W) o el titanio (Ti) puede aumentar la tenacidad y la capacidad de carga. Esto crea una familia aún más amplia de materiales (por ejemplo, a-C:H:Si o a-C:H:W).

Tomando la Decisión Correcta para Su Aplicación

Elegir la formulación de DLC correcta requiere alinear su composición química y su unión con su objetivo de ingeniería principal.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Un recubrimiento sin hidrógeno (ta-C) con el mayor contenido posible de sp³ es la opción superior.

- Si su enfoque principal es la baja fricción y la durabilidad de uso general: Un recubrimiento hidrogenado (a-C:H) proporciona un excelente equilibrio de lubricidad, dureza y baja tensión interna.

- Si su enfoque principal es el rendimiento en altas temperaturas o entornos químicos específicos: Probablemente se requiera un DLC dopado (por ejemplo, a-C:H:Si) para proporcionar la estabilidad necesaria.

Al comprender la composición química más allá de sus elementos, puede seleccionar el tipo preciso de DLC que funcione como una superficie verdaderamente diseñada para su componente.

Tabla Resumen:

| Tipo de DLC | Composición Clave | Características Principales | Ideal Para |

|---|---|---|---|

| Hidrogenado (a-C:H) | Carbono + Hidrógeno | Excelente equilibrio de dureza y baja fricción; menor tensión interna | Durabilidad de uso general, componentes de baja fricción |

| Sin Hidrógeno (ta-C) | Carbono casi puro | Dureza extrema y resistencia al desgaste (alto contenido de sp³); alta tensión interna | Aplicaciones que requieren máxima resistencia al desgaste |

| Dopado (ej. a-C:H:Si) | Carbono + Hidrógeno + Dopantes (Si, W, Ti) | Estabilidad térmica/química mejorada, propiedades adaptadas | Entornos de alta temperatura o químicos específicos |

¿Necesita el recubrimiento DLC perfecto para sus componentes?

Comprender los matices entre los recubrimientos DLC hidrogenados (a-C:H), sin hidrógeno (ta-C) y dopados es clave para lograr un rendimiento óptimo. La formulación correcta puede mejorar drásticamente la dureza, reducir la fricción y prolongar la vida útil de sus piezas.

KINTEK se especializa en soluciones avanzadas de recubrimiento para laboratorios e industria. Nuestros expertos pueden ayudarle a seleccionar el tipo de DLC ideal según sus requisitos específicos de resistencia al desgaste, lubricidad y estabilidad ambiental.

Contacte hoy mismo a nuestros especialistas en recubrimientos para una consulta y descubra cómo nuestras superficies diseñadas pueden resolver sus desafíos de aplicación más difíciles.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

La gente también pregunta

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente