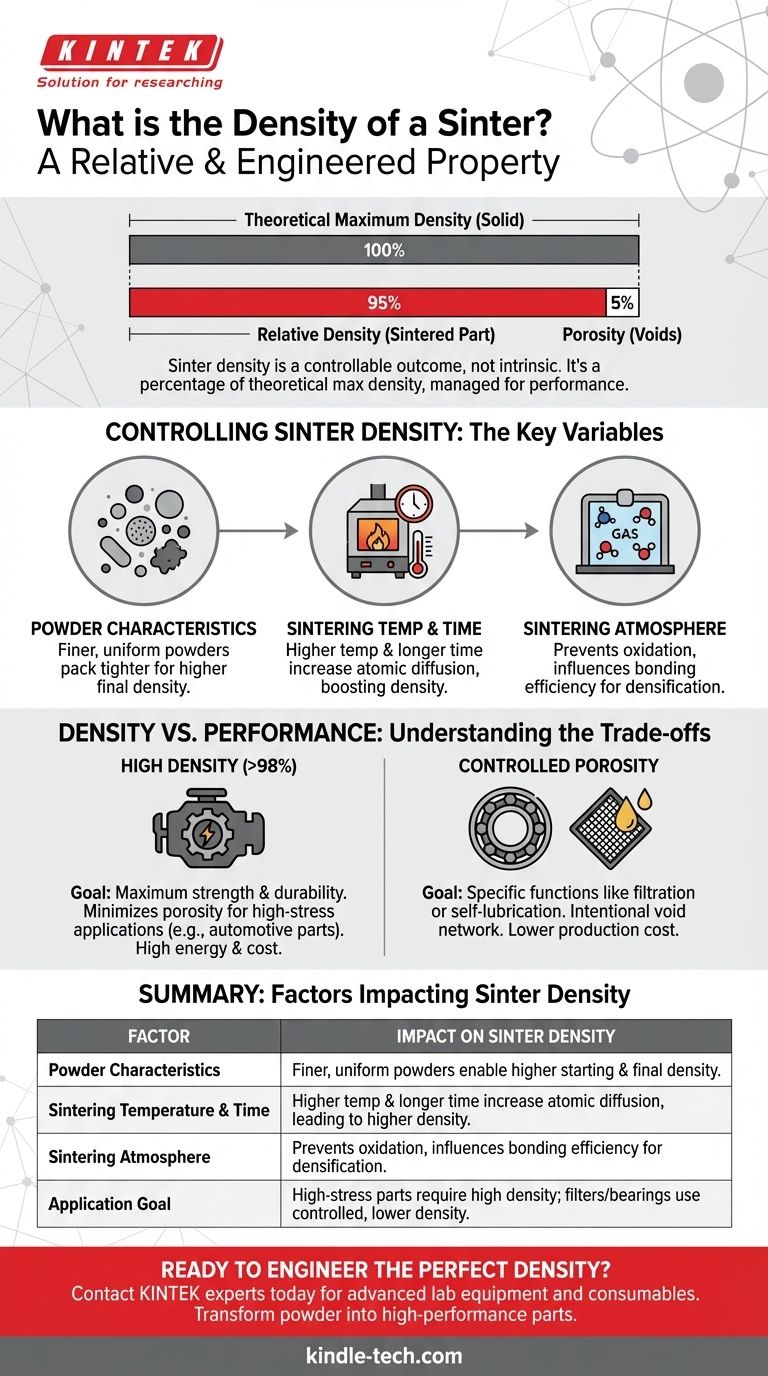

Fundamentalmente, un "sinterizado" no tiene una densidad única y fija. En cambio, la densidad de una pieza sinterizada es una propiedad altamente variable e ingenierizada. Se describe con mayor precisión como una densidad relativa, que es un porcentaje de la densidad teórica máxima del material sólido utilizado para crearla. Por ejemplo, una pieza de acero sinterizado podría tener una densidad que es el 95% de la densidad de una barra de acero sólida y no sinterizada.

El concepto central a comprender es que la densidad de un componente sinterizado es un resultado controlable del proceso de fabricación, no una propiedad intrínseca. Este control permite a los ingenieros gestionar intencionalmente la porosidad para equilibrar el rendimiento mecánico, las funciones especiales y el costo de producción.

Por qué la densidad es una variable, no una constante

Una pieza sinterizada comienza como una colección de polvos finos que se comprimen y luego se calientan. Este proceso deja inherentemente huecos microscópicos entre las partículas de polvo originales.

Densidad teórica frente a densidad relativa

La densidad teórica es la máxima densidad posible del material base si fuera una masa perfectamente sólida y sin huecos.

La densidad relativa, la métrica clave para las piezas sinterizadas, es la densidad real medida del componente dividida por su densidad teórica, expresada como un porcentaje. Una pieza nunca es 100% densa, pero las aplicaciones de alto rendimiento buscan acercarse lo más posible.

El papel de la porosidad

Los huecos que quedan después del proceso de sinterización se conocen como porosidad. La cantidad de porosidad determina directamente la densidad de la pieza; una mayor porosidad significa una menor densidad relativa. El objetivo inicial de la sinterización es a menudo lograr una densidad relativa superior al 75% para eliminar los poros más grandes y críticos.

Cómo el proceso de sinterización controla la densidad

La densidad final de un componente no es un accidente; es el resultado directo de variables cuidadosamente controladas durante la fabricación.

El impacto de las características del polvo

El tamaño, la forma y la distribución de las partículas de polvo iniciales juegan un papel fundamental. Los polvos más finos y uniformes pueden empaquetarse más densamente, lo que resulta en una mayor densidad inicial y un producto final más denso.

La influencia de la temperatura y el tiempo de sinterización

Temperaturas de sinterización más altas y tiempos de mantenimiento más prolongados dan a los átomos más energía y oportunidad para difundirse, cerrando los huecos entre las partículas. La sinterización a alta temperatura está directamente relacionada con una mayor densidad, lo que a su vez conduce a una resistencia a la tracción y una energía de impacto superiores.

El efecto de la atmósfera

La atmósfera dentro del horno (como vacío, nitrógeno o argón) previene la oxidación y puede influir en las reacciones químicas en las superficies de las partículas, afectando la eficiencia con la que se unen y densifican.

Comprensión de las compensaciones: densidad frente a rendimiento

La densidad "correcta" depende completamente de la aplicación prevista de la pieza. A menudo hay una compensación entre lograr la máxima densidad y otros factores como el costo o la funcionalidad deseada.

El objetivo de la densificación completa

Para aplicaciones de alta tensión, como componentes de motores o transmisiones, el objetivo es lograr la mayor densidad posible (a menudo >98%). Esto minimiza la porosidad, que puede actuar como un punto de concentración de tensión, y maximiza las propiedades mecánicas como la resistencia y la fatiga.

La ventaja de la porosidad controlada

En algunos casos, la porosidad es una característica deseable. Por ejemplo, los cojinetes autolubricantes se fabrican con porosidad controlada intencionalmente. Estos huecos se impregnan con aceite, que se libera durante el funcionamiento para proporcionar lubricación continua. De manera similar, los filtros de metal sinterizado dependen de poros interconectados para funcionar.

El factor costo

Lograr densidades muy altas requiere más energía, ciclos de horno más largos o procesos de sinterización multietapa más complejos. Para componentes menos críticos, los fabricantes pueden elegir una densidad objetivo más baja que proporcione un rendimiento adecuado a un costo de producción significativamente menor.

Tomar la decisión correcta para su objetivo

La densidad óptima para una pieza sinterizada está determinada por su aplicación final. Al manipular el proceso de sinterización, puede diseñar una amplia gama de propiedades de materiales a partir del mismo polvo base.

- Si su enfoque principal es la máxima resistencia y durabilidad: Apunte a la densidad relativa más alta posible, minimizando la porosidad para crear una pieza con propiedades que se acerquen a su equivalente sólido forjado.

- Si su enfoque principal es crear un filtro o una pieza autolubricante: Diseñe intencionalmente una densidad específica más baja para crear una red de poros controlados e interconectados.

- Si su enfoque principal es la rentabilidad para un componente no crítico: Apunte a una densidad relativa moderada que ofrezca un equilibrio confiable entre un rendimiento mecánico aceptable y costos de fabricación más bajos.

En última instancia, controlar la densidad de una pieza sinterizada es la forma en que se transforma un polvo simple en un componente de alto rendimiento y diseñado.

Tabla resumen:

| Factor | Impacto en la densidad del sinterizado |

|---|---|

| Características del polvo | Los polvos más finos y uniformes permiten una mayor densidad inicial y final. |

| Temperatura y tiempo de sinterización | Temperaturas más altas y tiempos más prolongados aumentan la difusión atómica, lo que lleva a una mayor densidad. |

| Atmósfera de sinterización | Previene la oxidación y puede influir en la eficiencia de la unión para la densificación. |

| Objetivo de la aplicación | Las piezas de alta tensión requieren alta densidad (>98%); los filtros/cojinetes utilizan densidad controlada y más baja. |

¿Listo para diseñar la densidad perfecta para sus componentes sinterizados?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para controlar con precisión el proceso de sinterización. Ya sea que su objetivo sea la máxima resistencia, la porosidad controlada para la filtración o la producción rentable, nuestras soluciones lo ayudan a lograr las propiedades exactas del material que necesita.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de sinterización de su laboratorio y ayudarlo a transformar el polvo en piezas de alto rendimiento.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

La gente también pregunta

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Cómo se utiliza el proceso de presión y temperatura para fabricar un diamante sintético? Replicar la formación de diamantes de la Tierra en un laboratorio

- ¿Por qué es necesario seguir el procedimiento de seguridad al usar herramientas hidráulicas? Para prevenir fallos catastróficos y lesiones

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido